Електрическа уредба на автомобила – Уикипедия

Електрическата уредба на автомобила,[1] задвижван от двигател с вътрешно горене, представлява съвкупност от устройства за генериране и съхранение на електрическа енергия, с която се захранват уреди и апарати или се задвижват електрически машини в автомобила. Подобна електрическа уредба имат също и транспортните и строителните машини, тракторите и други мобилни машини или такива в стабилни съоръжения, които се задвижват от ДВГ. Електроуредбата представлява еднопроводна кабелна система, като за втори проводник (обща „маса“) на електрическата верига се използва металната конструкция (електрическо зануляване) – шасито, металните части на двигателя и корпуса на транспортното средство.[1] Системите за произвеждане и съхранение на електрическа енергия, системите за първоначален пуск на двигателя и запалването на горивната смес, начинът за осветление и сигнализация почти във всички машини са еднакви. Има и различия, преди всичко наложени от предназначението на конкретната машина и условията на експлоатацията ѝ. Най-много системи и разнообразни консуматори на електрическа енергия има в автомобилите. От края на ХХ век посредством компютъризиране на електрическата уредба и използването на електронни системи, се обезпечава комплексно управление на двигателя и неговата надеждна и икономична работа, осъществява се контрол и управление на трансмисията и ходовата част, на контролните прибори и устройства, на осветлението и сигнализацията. В автомобилите към електрическата уредба се вграждат и използват допълнителни системи, свързани със сигурността, безопасността при експлоатация, охраната на превозното средство, удобството и комфорта на пътуващите.[1]

Системи на електрическата уредба[редактиране | редактиране на кода]

Електрическата уредба на автомобила е изградена от отделни групи електрически машини, апарати, уреди и електронни управляващи устройства, обособени в системи въз основа на функциите си, свързани и допълващи се, и с това са неразделна част от електрооборудването на автомобила. Основните системи на електрическото електрооборудване са:

- източници на електрическа енергия;

- система за пускане на двигателя;

- система за запалване на работната смес;

- контролно-измервателни уреди;

- система за осветление и светлинна сигнализация;

- допълнително електрообзавеждане.[1]

Източници на електрическа енергия[редактиране | редактиране на кода]

Източниците на електрическа енергия в автомобила трябва да обезпечат електрическо захранване на електрическата уредба на превозното средство в покой при неработещ двигател и произвеждане на такава енергия при експлоатацията му, независимо от продължителността на използването на автомобила. Това налага източниците да са два – единият да акумулира и съхранява електрическа енергия и вторият да произвежда такава енергия.

Акумулатор[редактиране | редактиране на кода]

Автомобилната акумулаторна батерия е вторичен химичен източник на електроенергия, който може да натрупва, да отдава енергия и отново да натрупва, като този обратим процес се провежда непрекъснато и многократно при използването му. Нейното основно предназначение е да приведе в действие двигателя с вътрешно горене и оттам е наименованието ѝ – стартерна.[2] В автомобилите и други подобни технически средства се използват оловни акумулаторни батерии предимно от 12 V или свързани последователно две такива батерии за 24 V, необходими за електроинсталацията на тежките транспортни автомобили. Използването на 6-волтови електрически инсталации и на такива акумулатори при автомобилите е преустановено от втората половина на ХХ век. Такова електрическо напрежение се използва в електрическата уредба на мотоциклетите. В акумулатора енергията се съхранява и използва:

- за ползване при неработещ двигател, като захранва системите за охрана, осветление и допълнителното електрообзавеждане;

- при стартиране, за първоначално пускане на двигателя;

- за захранване на електрическата уредба на автомобилите при ниски обороти на двигателя и ниско генерирано напрежение от динамото.

Напълно зареден оловен акумулатор има напрежение без товар 2,13 V, напълно разреден 1,96 V. Електролитът на стартерните акумулаторни батерии е сярна киселина, разредена с дестилирана вода. Плътността на електролита е пропорционална на зареждането на акумулатора. При зареден акумулатор плътността е 1,28 g/cm3 с отклонение до 0,01 g/cm3. При тази плътност той е химически устойчив, активен, не са разрушава неговата активна маса от ускорено саморазреждане, и има ниска точка на замръзване.[3] В други източници със съвети към автолюбителите се препоръчва проверката да установи плътността на добре зареден акумулатор от 1,32 g/cm3, и разреден да има плътност от 1,10 g/cm3.[4] При напрежението от 2,13 V на акумулатор, за използване в автомобилите се прави батерия, като се свързват последователно 6 броя акумулатора поставени в обща кутия от шест самостоятелни клетки. Така се създава източник на електрическа енергия с напрежение над 12 V за т. нар. автомобилен акумулатор. Създаването на този принцип на 24-волтова акумулаторна батерия не се използва, поради липсата на механична устойчивост и здравина на общата конструкция. Основното предназначение на акумулаторите е стартирането на двигателя за първоначалното му пускане. Този процес изисква ток за стартиране на двигателя от 200 до 800 А, обикновено за време от 5 до 10 s.[2] Поради възможността да се черпи постоянен ток с толкова голяма стойност от акумулаторната батерия, с право този вид батерия се нарича още „стартерна“ и за това способстват нейната конструкция и нейните основни електрически параметри:

- електродвижещо напрежение (напрежение в покой). Измерва се с волт (V);

- напрежение под товар. Измерва се с волт (V);

- вътрешно съпротивление. Измерва се с ом (Ω) и се влияе от стойността на вътрешното съпротивление на батерията при експлоатация от разрядния ток, степента на разреденост на електролита, температурата на околната среда и срока на експлоатация на акумулаторната батерия;

- капацитет. Измерва се в ампер-часове (А.h) и е основен параметър на акумулаторната батерия. Дефинира се като количеството електричество, изразено в амперчасове, което заредена батерия може да отдаде при непрекъснато разреждане с постоянен ток до крайно напрежение и при постоянна температура на електролита. Съгласно БДС, номиналния капацитет се определя при 20 часово разреждане с постоянен ток със стойност IP=0,05.C20 (където IP е разряден ток, C20 е капацитет на акумулатора) до напрежение 10,5 V за 12 волтовите батерии и 5,25 V за 6 волтовите акумулаторни батерии. Конструктивно капацитетът се определя от обема на електролита и активната маса и е свързан с геометричните размери, дебелината и порестостта на акумулаторните плочи и всичко това определя габаритите, обема и теглото на акумулаторната батерия.[2]

Генератори за постоянен ток[редактиране | редактиране на кода]

Електрическата уредба на автомобилите се захранва с постоянен ток от автомобилния акумулатор или от генератор, задвижван от работещия двигател. Използват се генератори от два типа – генератори за произвеждане на прав ток и генератори за произвеждане на променлив ток с вграден токоизправител.

Генераторът за постоянен ток (популярен с наименованието динамо) има две основни части – котва и индуктор. Конструктивно генератора се изпълнява с неподвижен индуктор (статора на конструкцията) и въртяща се котва (ротора на конструкцията). С неподвижна четкова контактна система се извежда възбудения постоянен ток от въртящата се система.[5] Генераторите са с паралелно възбуждане. Индукторът, като основен елемент на динамото, е разположен в корпуса на статора и се реализира като бобина – електромагнит за създаване на магнитно поле. През намотките на електромагнита протича постоянен ток от котвата през шунт (паралелно свързан резистор). Така свързан, постояннотоковият генератор работи в режим на самовъзбуждане. В началото на развъртането на динамото за генериране на електрически ток се използва остатъчния магнетизъм в стоманената сърцевина. Генерираният ток, чрез електрическата верига с индуктора увеличава неговото магнитно поле. Непрекъснато увеличаващото се магнитното поле в индуктора води до увеличаване на генерирания ток в котвата на ротора, което увеличава тока през електромагнита и увеличава изходното напрежение на клемите на генератора. При въртенето на ротора, възбуденият в него ток е пулсиращ от пресичане силовите линии на електромагнита на статора и въртящите се навивки на котвата. За да се получи прав пулсиращ ток, котвата на динамото има много навивки, изместени една спрямо друга под известен ъгъл. Така всяка намотка има край, свързан с многопластинков колектор. От колектора с четки от графит се снема прав пулсиращ ток, с максимуми само в една посока. Поради многото на брой навивки, отделните върхове на максимумите са плътно един до друг, така че с ниско ниво на пулсациите постоянният ток на динамото се включва към инсталацията на електрическата уредба на автомобила.[6]

Генерираното напрежение от автомобилния генератор зависи от оборотите на двигателя. Колкото по-високи са оборотите, толкова по-високо е генерираното напрежение. За да се ограничи напрежението до 14 V, се налага чрез регулиране на възбуждането на електромагнита, постоянното напрежение да се контролира и регулира от реле-регулатор, друг елемент от електрическата уредба на автомобила.

Недостатък и неизправности[редактиране | редактиране на кода]

- Генераторът за постоянен ток има по-големи габарити и маса в сравнение с вече масово използвания автомобилния генератор за променлив ток. Специфичната му мощност е 45 W/kg, което като показател е 6 пъти по-малко от генераторите на променливо напрежение.[7]

- При ниска честота на въртене на коляновия вал – работа на празен ход на двигателя около 600 оборота в минута, генераторът не зарежда акумулаторната батерия.

- Основен недостатък при експлоатацията е комутирането на електрическата верига от въртящия се колектор и четките. При въртенето, колкото по-голям ток се черпи от електрическата уредба, толкова по-голямо е искренето, което износва и поврежда както четките, така и повърхността на колектора.

- Основната неизправност се корени в комутирането на електрическата енергия и механичната връзка колектор-четки. Дори изместване от няколко десети от милиметъра на позицията на елементите, води до повишено искрене и разрушаването на този тоководещ възел в генератора.[8]

- Роторът на динамото лагерува в бронзови втулки, които изискват периодичен контрол включващ демонтаж, разглобяване и смазване. Въпреки това втулките се износват по-бързо от сачмените лагери, особено при натегнат ремък на задвижването му.

Генератори за променлив ток[редактиране | редактиране на кода]

Генераторите за променлив ток (наричани още алтернатори) генерират електрически ток в неподвижните статорни навивки. Генерирането на променлив ток е несъвместимо с постояннотоковата електрическа уредба на автомобила и при ползването на такива генератори е необходимо включване на токоизправител в системата. Обикновено статорната намотка е трифазна и е свързана в звезда. Това е по-проста и надеждна конструкция с по-малка маса и тегло, с възможност за генериране на по-голяма мощност на единица тегло и без използването на колектор. При работа на двигателя на празен ход, алтернаторите развиват до 40 % от номиналната си мощност, с което произвеждат ток и за зареждане на акумулаторната батерия.[9] Възбудителната намотка на генераторите е в ротора. Токът към нея се подава чрез плъзгащия контакт на четки и контактни пръстени. С тази конструкция се премахва основния недостатък на динамото от искрене между четките и плочките на роторния колектор. Генераторът на променлив ток се налага през втората половина на ХХ век с предимствата си пред динамото, с по-лесно техническо обслужване, както и поради производството на надеждни силови полупроводникови прибори за токоизправяне. По-рано използваните селенови токоизправители, поради ненадеждност и големи габарити вече почти не се използват. Разработени са и намират приложение изправителни блокчета със силициеви диоди с висока температурна устойчивост, които поради малките си габарити се вграждат в корпуса на генератора. Така към генератора има монтирана само една изходна клема за постоянно напрежение – положителния полюс на генератора. Отрицателният полюс на генератора е свързан с корпуса и чрез закрепването към двигателя, шасито и кабината или салона за пътници, се осъществява затворената електрическа верига с всички консуматори на електрическа енергия.[7]

Използват се синхронни трифазни или петфазни генератори с електромагнитно възбуждане. Разработват се генератори с въртяща се възбудителна намотка, захранвани чрез контактни пръстени, или такива с неподвижна възбудителна намотка (обикновено вграждани в трактори). Генераторите се задвижват от ремък и предавателното отношение колянов вал на двигателя-генератор обикновено е 2 – 2,5.[7]

Неизправности[редактиране | редактиране на кода]

Неизправностите са от механичен и електрически характер.

- Основно това са износване и разбиване на капсулованите сачмени лагери от прекомерно натягане на задвижващия ремък.

- Електрическият дефект обикновено се дължи на повредата на токоизправителното блокче с пробиви в диодите при късо съединение или пренапрежение, или когато са откачени полюсните накрайници на акумулаторната батерия.[10]

Управление на генераторите за регулиране напрежението[редактиране | редактиране на кода]

Зависимостта на генерираното напрежение в големи граници от оборотите на двигателя, налага в електрическата уредба на автомобилите да се включва и регулатор на напрежението към източниците на електрическа енергия. Поддържането на постоянно напрежение в електроинсталацията на автомобила е необходимо, за да не се разруши акумулатора, да не дефектират лампите в осветителната уредба, както и консуматорите и системите да не работят в граничен режим близък до аварийния. Посредством използването на такива технически средства, отклонението от номиналното напрежение не надвишава 3 %.[11] До втората половина на ХХ век са използвани електромеханични регулатори на напрежение, като се използват едно, две или три релета. По същество независимо от конструкцията и техническото изпълнение, релето управлява тока на възбуждане на генераторите, като в зависимост от генерираната стойност на напрежението, пропуска импулсна поредица от напрежение с различна ширина към възбудителната намотка на генератора. Има създадени различни технически средства за регулиране на напрежението на генераторите, но обикновено те се поставят на общо шаси (корпус) и се обозначават с наименованието реле-регулатор. Някои от използваните видове регулатори са:

- вибрационен регулатор на напрежение;

- контактно-транзисторен регулатор;

- електронни безконтактни регулатори на напрежение;

- интегрален хибриден регулатор на напрежение.

Вибрационен регулатор на напрежение за постоянен и променлив ток[редактиране | редактиране на кода]

Вибрационните регулатори на напрежение са електромеханични устройства. Електрически бобинката на електромагнита на релето се свързва паралелно на генерираното напрежение, а управляващите контакти се включват последователно във веригата на възбудителната намотка на генератора. За генераторите на постоянен ток релетата имат три основни функции – регулатор на напрежение, реле ограничител на тока и реле за обратен ток. Регулиращото действие се осъществява от създадената магнитна верига в релето при протичането на генерирания ток и подвижната котва с контакти, която превключва токовата верига на възбудителната намотка на постояннотоковия генератор. В зависимост от конструкцията на релето, едното или и двете положения на подвижната котва имат работни волфрамови контакти, т.е. контактната им система има двойка контакти за превключване на електрическата верига на възбудителната намотка. Към котвата механически е поставена опъваща пружина, чието съпротивление се преодолява от действието на електромагнита.[12]

При увеличаване на генерираното напрежение, електромагнита на реле-регулатора привлича и премества котвата с контактите, което води до ограничаването на възбудителния ток в динамото и намаляване стойността на генерираното напрежение. Колебанието в изходното напрежение в зависимост от оборотите на двигателя, води до непрекъснатото превключване на контактите от котвата на релето с вибрации от 50 до 200 пъти в секунда.[6]

При значителното намаляване оборотите на двигателя, напрежението на генератора може да се понижи под напрежението на акумулатора. Тогава, за да не протече т. нар. „обратен ток“ от акумулатора към релето, в релето за обратен ток чрез бобинките се създават противопосочни магнитните полета, и котвата на релето за обратен ток превключва позицията си, като разделя генератора и батерията. На арматурното табло червена лампа сигнализира, че акумулаторната батерия не се зарежда.[6]

Генераторите за променлив ток имат само регулатори за напрежение и нямат в електрическата си верига реле ограничител на тока и реле за обратен ток. Принципната конструкция е същата – магнитна верига се създава в бобина със стоманено ядро и се привлича подвижна котва с управляващи контакти. Намотката на релето се включва паралелно към генераторната статорна намотка. До края на ХХ век в голяма част от внасяните в България автомобили, се монтират едностепенни вибрационни регулатори с две намотки върху металното ядро – основна напреженова и изравняваща.[13]

Контактно-транзисторен регулатор[редактиране | редактиране на кода]

Използват се за регулиране на напрежението, генерирано от генератори за променлив ток. Релетата от този тип използват транзистор като елемент за превключване на тока във възбудителната намотка. Контактите на релето управляват отпушването или запушването на транзистора, което практически не износва контактните повърхности, поради много ниският базов токов. Пример за такъв тип реле-регулатор е РР 362, използван в Москвич 412, произвеждан до началото на ХХІ век. Релето е двуелементно – състои се от реле-регулатор на напрежението и реле за защита. Контактните им системи имат само по една включваща контактна двойка.[14]

Електронни безконтактни регулатори на напрежение[редактиране | редактиране на кода]

Предназначени са за работа с генератори за променлив ток. Създадени са превключващи електронни схеми, които използват резисторни делители на напрежение и управляващи диоди стабилитрони. Напрежението върху стабилитрона управлява транзисторите превключващи тока на възбудителната намотка. Действието им се заключава в това, че при ниски обороти на двигателя и генерирано напрежение например до 13,5 V, стабилитрона е запушен, не пропуска ток към управляващата верига и през отпушените крайни транзистори протича възбудителен ток към генератора. Когато напрежението се увеличи над 13,5 V, напрежението върху резисторния делител се променя, стабилитронът се отпушва и действието на управляващата верига е да запуши крайните транзистори и прекъсне възбудителния ток. Това води до намаляване на генерираното напрежение. Регулирането на напрежението е цикъл на прекъсване и пускане на възбудителния ток около 300 пъти в секунда, с което колебанията в напрежението на генератора не са повече от 0,1 – 0,2 V.[15]

Интегрален хибриден регулатор на напрежение[редактиране | редактиране на кода]

Развитието на микроелектрониката позволи създаването на интегрални регулатори на напрежение, които се използват в съвременните автомобили. Размерите (регулатор Я 112 Б е с тегло от 50 g)[16] и температурната устойчивост на хибридните интегрални схеми позволяват да се монтират в общ блок с четкодържателите на променливотоковите генератори. Тези регулатори за различните модели поддържат напрежение в електрическата уредба от 13,9 до 14,3 V, независимо от оборотите на двигателя. Практически тези регулатори са неразглобяеми. При повреда регулаторът трябва да се замени с нов.[17]

1. Kорпус;

2. Втулка със зъбно колело;

3. Ротор – котва на стартера с колектор от много пластини;

4. Намотка на статора;

5. Четки на ротора;

6. Тягово реле

Система за пускане на двигателя[редактиране | редактиране на кода]

Електрическият стартер в автомобилите е постояннотоков двигател с последователно възбуждане, монтиран към картера на двигателя. Към корпуса му е прикрепен механичен или електромагнитен възел за зацепване на втулката със зъбното колело на ротора му към зъбния венец на маховика на двигателя. Втулката е с вътрешни шлици и се задвижва по ротора от механизма посредством лостова система до включването към зъбния венец на двигателя и със същата лостова система и пружини за установяването ѝ в изходно (невключено) състояние след пуска на двигателя. При първоначалното пускане на бензинови и дизелови двигатели, стартерът трябва да преодолее съпротивителния момент на двигателя, независимо от външните климатични условия, и да развърти коляновия вал до създаване на горивната газова смес в двигателя за неговия сигурен пуск.[18]

Първоначалното привеждане в движение на двигателите с вътрешно горене се осъществява от пусковия електродвигател с електрическата енергия съхранена в автомобилния акумулатор. Електрическата верига за привеждане стартера във въртеливо движение, създава две магнитни полета – едното в котвената намотка на ротора и второто във възбудителната намотка монтирана в статора. Това е режим, който черпи значителен ток от източника – от 200 до 800 А за кратко време от 5 – 10 s[19] и с мощност от 0,65 до 1,5 kW, трябва да развърти коляновия вал на необходимата пускова честота от 40 – 50 min-1 за бензиновите и от 80 – 120 min-1 за дизеловите двигатели.[20] При тежките транспортни машини, необходимата мощност на стартерния електродвигател може да достигне до 8 kW. Електрическият капацитет на акумулатора и мощните магнитни полета в стартерния двигател реализират тези необходими условия за привеждане във въртене коляновия вал и първоначален пуск на двигателя.

По начина на управление стартерите може да се класифицират в две групи:

- с непосредствено управление;

- с дистанционно управление посредством електрическа система и електромагнит.

Може да се направи и класификация на стартерите по принципа на зацепване на зъбната двойка:[21]

- принудително механично зацепване задвижвано от водача на автомобила. Използва се в автомобилите до средата на ХХ век;

- с инерционно-механично зацепване;

- с принудително електромагнитно зацепване. Това е конструкция на стартер и тягово реле с мощен електромагнит.

Зацепването на втулката със зъбното колело на стартера със зъбния венец върху маховика на двигателя, се извършва посредством крачен педал или с електрически управляван механизъм. Най-масово приложение имат конструкциите с принудително електромагнитно зацепване на зъбната двойка на пусковия електростартер и двигателя. Този дистанционно управляван електромеханичен възел представлява мощно тягово реле, което в търговската мрежа е известно с популярното наименование бендикс, от наименованието на американската фирма Bendix. И при двете системи за принудително зацепване се извършват еднакви операции – механично задвижване (преместване) втулката със зъбното колело на стартера посредством лост, задвижван от водача на автомобила (обикновено с крачен педал), или при електромагнитно зацепване от тяговото реле посредством подвижното си стоманено ядро и свързания с него включвателен лост. Подвижната втулка с вътрешни шлицеви канали се премества по винтово нарязаната с шлици ос на двигателя и нейното зъбно колело зацепва със зъбния венец на маховика. Задействането на електромагнита с бутон от арматурното табло притегля стоманеното ядро (котвата) навътре в бобината, и чрез него се задвижва включвателния лост за електромагнитно зацепване на втулката. Заедно с механичното придвижване на втулката със зъбното колело към маховика, електрически трябва да се включи стартерният електродвигател. Електрическото включване на двигателя не се извършва с действия от шофьора и неговата електрическа верига не е свързана с контактния ключ. Това е втората операция изпълнявана от тяговото реле, чрез която се създава електрическа верига за неговото развъртане. Това става автоматично, като на другия край на стоманеното ядро има изолирани мощни контакти и при неговото задвижване за преместване на втулката със зъбното колело, се включват контактите на мощната електрическа верига на стартерния двигател към акумулатора.[22] Процесът на включване на контактите закъснява и двигателят се развърта след като втулката със зъбното колело се придвижи на около 3/4 от пълния си ход си до зъбния венец, т.е. зацепването на зъбната двойка не се осъществява в покой, а при започнало въртеливо движение на ротора на електродвигателя. За надеждно зацепване на зъбните колела, зъбите и на двете колела са скосени в зоната на контакта между тях. [23]

Система за запалване на работната смес[редактиране | редактиране на кода]

Запалителната система е необходима за възпламеняване на работната горивна смес в цилиндрите на двигателите с вътрешно горене. Такова запалване се използва от карбураторните двигатели работещи с бензин, газовите двигатели и бензиновите двигатели с впръскване на бензин. Такава система не е необходима за работата на дизеловия двигател. Възпламеняването се извършва в работния цилиндър от искрата с високо напрежение между електродите на запалителна свещ. Разработени са три типа запалителни системи, които се използват в техническите средства:

- акумулаторна запалителна система;

- електронна запалителна система;

- запалителна система с магнет.

Акумулаторна запалителна система[редактиране | редактиране на кода]

Акумулаторната запалителна система при автомобилите се включва с контактния ключ към вторичния източник на ток – акумулатора и към генератора, заедно със стартирането на двигателя за пускане в ход и експлоатация на машината. Действието ѝ се прекъсва с изключването на контактния ключ.[24] Елементи на запалителната уредба са:[25]

- Контактен ключ. Предназначен е за включване и изключване на първичната електрическа верига на запалителната система и на много други консуматори, необходими при работата на двигателя. Използва се и за защита (заключване) на превозното средство. Не изключва някои вериги за охрана на автомобила, светлини или такива за сигнализиране на паркиран автомобил, радиоприемник, както и други консуматори, необходими за ползване при неработещ двигател в голямото разнообразие от автомобили.[26]

- Акумулаторна батерия. Използва се нейната енергия за първоначален пуск и запалване на горивната смес. Обезпечава нормална работа на двигателя и когато напрежението от генератора е по-ниско от това на акумулаторната батерия. При работещ двигател не трябва да се откачват клемите му от електрическата уредба, защото е гасител на опасни пренапрежения, индуцирани в първичната намотка на запалителната бобина и може да се предизвика пробив в изправителния блок на алтернатора.[27]

- Запалителна бобина. Запалва горивната смес в работния цилиндър. При четиритактовите двигатели за всеки цилиндър се индуктира високо напрежение на два оборота на коляновия вал. При двутактовите двигатели за един оборот на коляновия вал, запалителната бобина произвежда високо напрежение толкова пъти, колкото е броят на цилиндрите. Голяма част от бобините имат допълнителен резистор (вариатор), включен последователно в първичната верига на бобината. Има съпротивление от 1 до 4 Ω, което се променя в зависимост от температурата. Бобините с голямо съпротивление на намотките нямат вариатор.[28]

- Прекъсвач (чукче и наковалня). Прекъсвачът се включва последователно в електрическата верига на първичната намотка на запалителната бобина. При такова включване може да се прекъсва и включва първичния токов кръг към запалителната бобина.[29] При прекъсване на тока в първичната намотка на бобината има условия за самоиндукция и създаване на е.д.н. във вторичната намотка на бобината. Волфрамовите контакти на прекъсвача се отварят и затварят от гърбица на вал, свързан съгласувано с коляновия вал – за четиритактовите двигатели честотата на въртенето му е два пъти по-малка от оборотите на двигателя. При двутактовите двигатели на една плочка са монтирани толкова прекъсвача, колкото работни цилиндъра има двигателя (напр. 2 бр. за Трабант, 3 бр. за Вартбург). Прекъсвачът е монтиран на плочка, която може да се завърта ръчно за настройка момента на отваряне на контактите (чукчето). Има и система за автоматично управление на момента на прекъсването, т.е. на запалването, чрез завъртане на цялата плочка, като се променя т.нар. предварение на запалването. Автоматичната система се управлява от режима на работа на двигателя и се състои от центробежен и вакуумен регулатор. Прекъсвачът, кондензаторът, регулаторите и разпределителят на високото напрежение към съответните цилиндри, са обособени конструктивно в общ корпус и са възел от електрическата уредба на автомобила, наричан прекъсвач-разпределител. Задвижването е от общ вал, който управлява прекъсвача и разпределителя на високото напрежение към цилиндрите.[30] Популярни за този възел са наименованията делко и дистрибутор.

- Кондензатор. Кондензаторът с капацитет от 0,17 до 0,25 μF, се включва паралелно на контактите на прекъсвача и е предназначен да гаси бързо дъгата между контактите на прекъсвача. С това токът в първичната електрическа верига се прекъсва бързо и процесът на самоиндукция създава енергийно мощна искра в свещта.[30]

- Разпределител. Разпределителят се състои от палец (ротор) с монтирана на него месингова пластина и капачка от карболит. Карболитовата капачка има високоволтов вход-клема за кабела с напрежението от запалителната бобина и чрез графитена четка напрежението се подава на месинговата пластина на въртящия се палец – разпределител. Върху капачката са разположени високоволтовите изводи за включване на кабелите за свещите на всеки цилиндър. При въртенето на вала от двигателя и прекъсването на тока от прекъсвача се възбужда високо напрежение във вторичната намотка на запалителната бобина. Високото напрежение постъпва върху палеца на разпределителя, който конструктивно синхронизирано, предава напрежението към клемата и кабелите за съответния цилиндър.[31]

- Запалителна свещ. Запалителните свещи са неразглобяеми елементи от запалителната система. Характерни технически показатели са:

- дължина и диаметър на присъединителната резба;

- брой на искровите електроди;

- топлинно число;

- материал на изолацията.

- Кабели за високо напрежение. За автомобилите, произвеждани до втората половина на ХХ век, се използват специални кабели от гъвкав меден проводник и с дебела поливинилхлоридна изолация. Всеки проводник има накрайник (бакелитови капачки, наричани още лули) за монтиране върху запалителните свещи. За премахване на високочестотни радио и телевизионни смущения от високоволтовата електрическа верига, в накрайниците се монтира високоомен резистор, или целият накрайник се поставя в алуминиев екран. Понастоящем се използват кабели със специална конструкция с навит тънък проводник (d=0,11 mm, 30 навивки на сантиметър около ленена нишка) от сплав никел-желязо, със съпротивление около 2000 Ω/m и не се поставя резистор за потискане на електромагнитните смущения. Външната страна на проводника има дебела изолация от поливинилхлорид. Независимо от промените, свързани със запалителните системи, кабелът за високо напрежение е неизменна непроменена част от запалителната система.[32]

Действие на запалителната система[редактиране | редактиране на кода]

Когато чрез контактния ключ се подаде напрежение към първичната намотка на запалителната бобина от акумулаторната батерия или генератора, през бобината протича ток и през затворените контакти на прекъсвача електрическата верига се затваря към „маса“. Това е първичният токов кръг. Създава се магнитно поле в стоманеното ядро на бобината, което пронизва навивките на първичната и вторичната намотка. Вторичната намотка е със значително повече на брой навивки и единият край на намотката е свързан на маса. Постоянното магнитно поле, създадено от постоянния ток в първичната намотка, не индуктира напрежение във вторичната намотка, докато не се промени или прекъсне. Това се използва, за да се индуктира напрежение във вторичната намотка и практически запалващата бобина е един повишаващ трансформатор с много голяма разлика в броя на навивките. Завъртането на коляновия вал на двигателя задейства свързания с него прекъсвач и при запалване за някои от цилиндрите, гърбица върху вала на прекъсвача повдига и разединява подвижната част на контакта (чукчето) от неподвижния контакт (наковалнята), като прекъсва протичането на ток през първичната верига на запалителната бобина. Създаденото магнитно поле изчезва.[33] Изчезващото магнитно поле, поради това че магнитното потокосцеплание на бобината се променя, самоиндуцира в първичната и вторичната намотка електродвижещо напрежение (е.д.н.) на самоиндукцията, пропорционално на броя на магнитните силови линии пронизващи навивките.[34] Напрежението на самоиндукцията във вторичната намотка, поради много големия брой на навивките (около 19 000), достига до 15 – 20 000 V.[35] Това напрежение е достатъчно, за да пробие искровата междина между електродите на запалителната свещ. Индуктираното напрежение от бобината създава вторичен токов кръг и посредством високоволтов кабел се подава чрез графитна четка към палеца на разпределителя. Палецът, задвижван от двигателя, позиционира и разпределя високоволтовото напрежение към съответната запалителна свещ за запалване на горивната смес в цилиндъра във времето, когато трябва да се извърши поредния работен такт на двигателя. С електрическата искра от електрода с високо напрежение към електрода, свързан с корпуса на свещта и общата маса на автомобила, електрически се затваря вторичният токов кръг.

Електронна запалителна система[редактиране | редактиране на кода]

В съвременните автомобили широко се използва не само електронизацията на процеса на запалване, но и управлението му със специализирани бордови компютърни системи, с оглед извличане на максимална мощност от двигателите при най-нисък разход на гориво.

Обезпечаването на висока мощност, нисък разход на гориво и динамика на двигателя се постига с внедряването на електронни компоненти в запалителните системи. За класическата акумулаторна запалителна система е характерно, че вече са изчерпени нейните възможности за повишаване на вторичното напрежение, особено при високооборотните двигатели. При акумулаторната система не може съществено да се подобри механично управляваното предверение на запалването, както и да се намали зависимостта на енергията на искрата при високи и много високи обороти на двигателя, или при акумулатор с намален капацитет от продължителна експлоатация или експлоатация при тежки зимни условия.

Чрез електронните системи за запалване значително се увеличава вторичното напрежение, увеличава се енергията на искрата като не се влияе съществено от оборотите на двигателя, електрически не се претоварват и не се разрушават контактите на прекъсвача. Разработени са:

Контактно-транзисторни запалителни системи[редактиране | редактиране на кода]

- Контактна електронна система с транзистор. Принципната разлика с по-горе разгледаната система на запалване е, че вместо прекъсване на електрическата верига от механически прекъсвач, се поставя транзистор, включен последователно във веригата на първичната намотка на запалителната бобина. Транзисторът работи в ключов режим и се управлява от контактите на прекъсвача. Прекъсването на тази електрическа верига се постига чрез режима на транзистора „отпушен – запушен“, което предизвиква самоиндукция в запалителната бобина. Много малкия управляващ базов ток на транзистора (0,2 – 0,5 А)[36] се черпи при превключването на контактите. Практически не се образуват кратерчета от искрене по контактите при превключване, контактите не се износват бързо и не се налага честа проверка, почистване, регулиране или подмяна на прекъсвача (чукчето). Разработени са различни схеми за висока енергия на искрата при различни обороти на двигателя. Има конструкции с индуктивно или капацитивно непрекъснато или импулсно натрупване на енергия, която се отдава в бобината и вторичното напрежение нараства с висока скорост, а енергията на искрата почти не зависи от режима на работа и работните обороти на двигателя.[37]

- Контактно-тиристорни системи. В този тип системи, моментът на произвеждане на искрата се определя от използването на стандартния механичен прекъсвач. Схемата се характеризира с натрупване на електрическа енергия в кондензатор, зареждан от транзисторен генератор на импулси, работещ с индуктивността на повишаващ трансформатор и напрежението от вторичната му намотка с електрическа верига е свързано към токоизправител. Полученото изправено напрежение (200 – 500 V) зарежда кондензатор. Докато контактите на прекъсвача са затворени, управляващият електрод на тиристора е свързан към маса и е запушен. Когато контактите се разединят, управляващия електрод на тиристора получава управляващо напрежение от акумулатора през резистор (шунтиран преди това от затворените контакти) и през отпушената диодна система натрупаният електрическия заряд в кондензатора се разрежда през първичната намотка на запалителната бобина към маса. Посредством създадения магнитен поток в стоманеното ядро и неговата магнитна верига, във високоволтовата бобина се индуктира мощен импулс във високоволтовия вторичен токов кръг. Поради високото напрежение и много краткото действие на импулса за запалване на сместа, за да се увеличи времетраенето на протичане на искровия разряд и ефективността на запалването, стандартната искрова междина на свещите от 0,6 – 0,9 mm се увеличава до 1,1 – 1,3 mm[38]

Безконтактни запалителни системи[редактиране | редактиране на кода]

Безконтактните запалителни системи нямат устройства за механично управление на момента на запалване. Управляващият сигнал за момента на образуване на искрата се произвежда от безконтактни параметрични или генераторни преобразуватели, с механично свързани към коляновия вал възбудители на преобразувателите. Тези системи използват транзисторни схеми за произвеждане искрата за запалване, а след 1990-те, искрата се формира от автомобилната система за компютърно управление и контрол.

- параметричните преобразуватели формират управляващ изходен сигнал посредством изменение на параметрите на електрическата верига (съпротивление, индуктивност, капацитет). Такива са фотоелектричните преобразуватели, които променят съпротивлението си под въздействие на светлината. Конструкцията включва неподвижни фотодиод и източник на светлина и диск с тънки прорези между тях, закрепен на коляновия вал (за двутактовите двигатели) или вал в съотношение две към едно за четиритактовите двигатели. Моментът на запалване се определя от прорезите на диска, през които светлината осветява и променя съпротивлението на полупроводника за момента на запалване.[39]

- генераторните преобразуватели за разлика от параметричните, формират като изходен сигнал електродвижещо напрежение от магнитоелектрични или галваномагнитни преобразуватели.

В магнитоелектричните преобразуватели се използва електромагнитната индукция. Преобразувателят е неподвижна бобина с магнитопровод и въртящ се магнит, свързан с въртенето на коляновия вал, който индуцира управляващо е.д.н. в бобината при запалване за всеки цилиндър.

В галваномагнитните се използва преобразувател, основан на ефекта на Хол. Чрез преобразувателя се създава е.д.н., когато в полупроводник, включен към източник, протича електрически ток и е подложен на действието на магнитно поле, което го пресича перпендикулярно на включените в кристала електроди на захранването.

Електрическите импулси, създадени от тези преобразуватели, се усилват и формират, като с тях се управлява мощен транзистор, работещ в ключов режим, който прекъсва тока в първичната намотка на запалителната бобина.[40]

В съвременните автомобили с вградена система за компютърен контрол и управление, датчикът на Хол е монтиран до маховика на двигателя, така че да се следи въртенето на коляновия вал. Макар и да е монтиран на корпуса на скоростната кутия, този изключително важен за работата на двигателя датчик е популярен с наименованието датчик колянов вал. Във висок клас модели автомобили, втори такъв датчик е монтиран и за контрол позицията на разпределителния вал на двигателя. Само едновременното им действие води до процеса на запалване на горивната смес. При повреда на единия от двата, или при повреда от друг характер (например скъсан ремък на разпределителен вал), не се произвежда запалваща искра и се предотвратява тежка авария в двигателя. Чрез тези датчици се създава е.д.н. (обикновено при позиция за запалване на първи цилиндър) и този управляващ електрически импулс се използва от компютърното управление за запалването на горивната смес и в останалите цилиндри при всеки оборот на коляновия вал.

Магнетно запалване[редактиране | редактиране на кода]

Магнетното запалване е използвано в зората на автомобилостроенето като основен начин за създаване на високо напрежение за запалване. Действието на магнета е независимо от наличието или от състоянието на акумулаторната батерия и ако има такава, тя служи само за задвижване на стартерния електродвигател.[41] Затова магнетно запалване се прилага там, където първоначалният пуск на двигателя се извършва с манивела, със стартерно въже или подобен стартерен механизъм. Магнетът представлява малка магнитоелектрична машина, която обединява генератора за променлив ток, възбуждан от подковобразен магнит обхващащ ротора, високоволтова бобина, прекъсвач и разпределител. Роторът се свързва към коляновия вал директно (за двутактовите двигатели) или чрез превод в съотношение две към едно за четиритактовите двигатели. В мотоциклетите и пусковите двигатели на трактори се използва обратната система – постоянен магнит в ротор. Понастоящем подобно запалване на горивната смес се използва в извънбордови двигатели, пускови двутактови тракторни двигатели, някои самолетни двигатели и такива за малки сервизни преносими генератори на ток, преносими водни помпи и преносими инструменти, задвижвани от бензинови двигатели.[42]

Контролно-измерителни уреди[редактиране | редактиране на кода]

В съвременните автомобили контролно-измерителните уреди са необходим източник на информация за работата на двигателя и помощните системи за генериране на електрическа енергия, скорост на движение, работата на осветителната и сигнализационна система и др.

Конструктивно контролно-измервателните уреди са изградени от преобразувател (датчик) за конкретната физическа величина, свързваща линия (обикновено електрическа) и показващ уред. Основни изисквания към тези уреди е да имат проста и надеждна конструкция, способна да работи в тежък режим на вибрации и показанията им да не се влияят от промените в напрежението на електрическата уредба на автомобила.

В зависимост от характера на предаваната информация, уредите се делят на две основни групи:

- измервателни – показват непрекъснато измервания параметър;

- сигнализаторни – чрез светлинен или звуков сигнал известяват за извършвано действие или за достигане до пределно допустима стойност на някакъв контролиран параметър.[43]

По принципа на действие на системата за измерване и предаване на информацията уредите биват:

- механични, когато измерваната величина не се преобразува, а директно се предава на показващия контролен уред;

- електротермична импулсна система, когато показанията за измерваната величина се получават косвено чрез влиянието ѝ върху термично зависими датчици;

- електромагнитна система, когато в резултат от промяната на електрическа величина (напр. съпротивление) се променят параметрите на електрическата верига и показващият уред е от електромагнитна измервателна система.

- магнитоелектрична (логометрична) система имат същите преобразуватели (променливо съпротивление), но поради конструкцията си са най-съвършените измерители;

- електронните контролно-измервателни уреди все повече намират приложение в електрическата уредба на автомобила. Схемно посредством електронните прибори лесно се реализира неколкократно преобразуване на измервания параметър до получаване на необходимите показания на контролния показващ уред.[44]

Уреди за измерване на електрически параметри[редактиране | редактиране на кода]

Електрическите параметри на електрооборудването на автомобила се измерват с амперметри и волтметри. Следи се основно техническото състояние на електрическата система за зарядно-разрядния режим на източниците на електрическа енергия – акумулатор, генератор и реле-регулатора. Разрядният ток и токът на зареждането на акумулаторната батерия се контролира посредством амперметър, волтметър или с контролна сигнална лампа за зареждането.

Амперметърът се включва последователно във веригата за зареждане, като към амперметрите от магнитоелектричната система се използва неподвижен магнит, а при необходимост обхватът му се разширява с шунтов резистор. Амперметрите с подвижен магнит се използват за измерване, когато през измервателния уред не трябва да преминава целия измерван ток – обикновено при генератори с голяма мощност.

Волтметрите дават повече информация за напрежението в електрическата уредба както на акумулатора, така и на произвежданото напрежение от генератора.[45]

Уреди за измерване на температурата[редактиране | редактиране на кода]

Датчиците за измерване температурата на двигателя са електрически уреди и обикновено се монтират така, че да измерват температурата на охлаждащата течност от двигателната глава към радиатора.

- Биметални с импулсно действие. Използва се електротермичната импулсна измервателна система. Системата има сензор (датчик) от месингова гилза с вградена биметална пластина с контактна система и навит изолиран около нея съпротивителен проводник, свързан с контактната система. В приемника на арматурното табло измерителен уред – термометър, е монтирана П-образна биметална пластина с отчитаща стрелка и с навит върху нея изолиран съпротивителен проводник. Съпротивителният проводник на биметалните пластини на датчика и измерителя са свързани последователно. През съпротивителния проводник от измерителния уред се подава напрежение към датчика измерител. Биметалната пластина на датчика е с нормално затворени контакти, поради което протича ток към маса и се затваря токовия кръг. Пластинката на датчика се загрява от съпротивителния проводник, изкривява се и контактите ѝ се отварят. При студен двигател загряването е по-продължително и отварянето е бавно, връщането за протичане на ток по-бързо. При топъл двигател пластината от по-високата околна температура много бързо ще се изкривява и по-често ще прекъсва контакта към маса на тока измерител на температурата. Така импулсите от протичането на ток към уреда на арматурното табло ще бъдат кратки и с нисък коефициент на запълване на импулсната поредица. От тези токови импулси загряването и деформирането на неговата биметална пластина съответно ще отчете показанието на температурата.[46]

- Логометрични термометри с терморезистори. Използва се магнитоелектрична измервателна система с термосъпротивителен преобразувател. Сензорът е месингова гилза с терморезистор, чието съпротивление при ниски температури (например около 30 °C достига до 1900 Ω), а при високи работни температури (130 °C) на двигателя достига до 50 – 65 Ω. Логометричната система е изградена от три бобинки, разположени кръстообразно и в средата им е разположен магнит със стрелка-показалец. Измерителната система в бордния уред показва стойността на работната температура.[46]

Уреди за измерване налягането на маслото[редактиране | редактиране на кода]

Налягането на маслото в двигателя се измерва с електрически манометър с мембрана, задвижвана от налягането на маслото и измерителна система на протичащия ток от нейното положение в измерителния датчик. Вместо уред, измерващ налягането, често се поставя само червена сигнална лампа, когато налягането е опасно ниско за работещия двигател.

- Биметални с импулсно действие. Манометрите използват електротермичната импулсна система и конструктивно наподобяват на системата, използвана при термометрите. Протичащият ток по проводника с високо съпротивление, навит около биметалната пластина, я огъва и прекъсва електрическата верига към маса. Включването или изключването на монтираните на пластинката и на мембраната контакти създават импулсна поредица от напрежение, пряко свързана и с промяната на позицията (деформирането) на мембраната, и с монтирания контакт върху нея. В неработно състояние работните контакти са затворени. При работещ двигател деформираната от налягането мембрана не позволява бързо отваряне на контактите. Продължителното протичане на ток и загряване за огъване на по-голям ъгъл на биметалната пластина е показател за повишено налягане.

- Реостатен датчик и логометричен манометър. При този тип датчици налягането на маслото променя съпротивлението на реостат, като деформацията на гофрираната мембрана задвижва и премества неговия плъзгач. Показанието за налягането се регистрира посредством измерването на тока в електрическата верига с уред от електромагнитната измервателна система[47]

Уред за измерване нивото на бензина[редактиране | редактиране на кода]

Уредите, показващи количеството гориво в резервоара, са електрически с реостатен преобразувател и използваните показващи уреди са от два типа:

- Електромагнитни бензиномери. На резервоара се поставя датчик – реостат с поплавък, чието положение в обема на резервоара променя неговото съпротивление. Показанието на уреда от електромагнитната измервателна система е свързано с измерването на протичащия ток. Реостатните датчици имат общо съпротивление около 60 Ω, при свързване с електромагнитни уреди за отчитане на арматурното табло. В някои конструкции реостатни преобразуватели, към плъзгача има поставен контакт, който при определено крайно състояние, включва сигнална лампа за наличието на минимално количество гориво.[48]

- Логометрични бензиномери. Уредът на арматурното табло е логометрична измервателна система. За логометричните уреди се използват реостатни датчици с поплавък за измерване на горивото и имат съпротивление около 90 Ω.[49]

1. пътепоказател (мигач) за посоката на движение (LED)

2. дневни светлини (LED лента)

3. допълнителни дълги светлини (халогенна лампа)

4. къси и дълги светлини с динамично осветяване при завой (ксенонова лампа)

Уреди за измерване на скоростта и оборотите[редактиране | редактиране на кода]

Скоростомерите са уреди, използвани още от началото на автомобилостроенето. Най-разпространените са магнитоиндукционните скоростомери, задвижвани от гъвкав вал, включен към скоростната кутия. Въртеливото движение от вала посредством свързан магнит индуцира вихрови токове в стоманен пръстен със стрелка, свързан с ос и възвратна пружина, противодействаща на силата, задвижваща стрелката. Към вала, задвижващ магнита, е вградена червячна предавка за задвижване брояча на километража.[46] В съвременните автомобили не се използва механическа връзка между двигателя и измерителя на арматурното табло. Информация за оборотите на двигателя и скоростта на движение на измерителните уреди се предоставя по електричен път от безконтакни датчици на базата на ефекта на Хол.

Система за осветление и светлинна сигнализация[редактиране | редактиране на кода]

Системата за осветление е предназначена за осветяване на пътя, за да обезпечава максимална видимост на пътното платно при всички режими на движение, при всякакви климатични условия и части от денонощието. Системата служи и за осветяване на арматурното табло, купето, отсека на двигателя и багажния или товарния отсек. Посредством светлинните уреди за сигнализация водачът на превозното средство предава информация към останалите участници в движението за намеренията си, както и информация от управлението (спирачки, заден ход) на автомобила. Системата включва фарове, осветителни тела, електрически лампи и релета за превключване на повишената потребяема мощност от системата, както и релета или превключватели на някои светлини за сигнализация (мигачи, светлина за паркиран автомобил, спирачки). С тази система се обменя информация с останалите участници в движението и с това се осигурява активната безопасност на всеки участник в потока от транспортни средства.[50] За по-добра аеродинамична форма, в някои спортни модели автомобили се поставят т. нар. скрити фарове, с което се усложнява кинематичната схема, но при ползване това не влияе на осветеността на пътя.

Осветление на пътното платно[редактиране | редактиране на кода]

- Включените дълги светлини обезпечават добра осветеност на пътя до 150 метра напред, а късите светлини да създават светлинно петно до 50 метра, като и двата вида осветление трябва да са регулирани така, че ползването им да не заслепява другите участници в движението.[51]

- Включените къси светлини се използват за осветяване на пътното платно с минимално заслепяване на пътуващите пред автомобила и насрещните превозни средства.

- Включените дневни светлини (на английски: Daytime running lights, DRL) се използват да увеличат видимостта на движещото се превозно средство в светлата част на денонощието. Включените дневни светлини са задължително условие за движение в България, и може да се използват или включени фарове за къси светлини, или специално поставени за това светлинни източници в осветителните фарове.[52] За целта се вграждат LED фарове или LED ленти с намалена консумация на електрическа енергия, но тяхното предназначение и използване не трябва да се смесва с фаровете за мъгла или габаритните светлини (на английски: Parking Light).

- Включените предни светлини за мъгла се използват при значително намалена видимост поради мъгла, снеговалеж, дъжд или други подобни условия. Тези светлини не може да се използват самостоятелно.

Използват се следните системи за създаване на светлинно петно върху пътното платно:

- симетрични системи за осветяване на пътното платно;

- асиметрично осветяване на пътното платно, като светлинното петно осветява по-далече и по-добре дясната страна на пътя и при движение не заслепява насрещното (разположено от ляво по посоката на движение) превозно средство.[50]

- адаптивни предни светлини (Adaptive Front Lighting System (AFL или AFS)), е начин за осветяване на пътното платно в някои по-луксозни автомобили. Със системата се променя посоката на насочване на фаровете под някакъв ъгъл при пътуване в зависимост от геометрията на пътното платно или се променя интензивността на светлината в зависимост от скоростта на движение на автомобила.

- Симетрично осветяване на пътното платно

- Асиметрично осветяване на пътното платно

- Адаптивни предни светлини

(А) без система AFL

(В) със система AFL - Автомобил Audi с LED лента за дневни светлини

В зависимост от заложения принцип в конструкцията на фара, има две системи:

- американска система с комбинирана електрическа лампа с две нажежаеми жички на фар – тази на дългите светлини е разположена във фокуса на рефлектора, а тази на късите светлини над фокуса, при което горната част от рефлектора осветява пътя. Има и отразени лъчи от долната част, които заслепяват насреща движещите се и за тяхното насочване към платното се използва стъкления пречупвател.

- европейска система с комбинирана електрическа лампа също с две жички, но са разположени пред фокуса на рефлектора на фара, като тази за къси светлини е закрита отдолу и отпред с непрозрачен екран. Светлинният сноп се отразява само от горната част на рефлектора и се формира светло петно, насочено близо до автомобила. Дългата светлина формира светлинния сноп с цялата повърхност на рефлектора.[50]

Европейската система за осветяване на пътя заслепява по-малко насрещно движещите се, но създава по-малка осветеност на пътя. С нормативни документи в България е прието ползването на фарове и електрически лампи от всички транспортни средства по европейския стандарт.

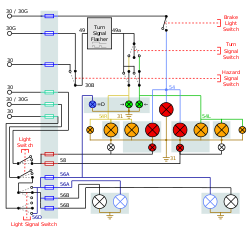

Светлинни сигнализатори[редактиране | редактиране на кода]

Със светлинните сигнализатори своевременно се информират останалите участниците в движението за положението на превозното средство върху пътното платно, както и за намеренията и действията на водача на превозното средство при промяна на посоката и скоростта на движение. Основните изисквания са светлинните сигнали да са различими и да се възприемат лесно във всички часове на денонощието, както и да не заслепяват другите участници в движението. Светлинната сигнализация при автомобилите включва:[53]

- Габаритни светлини, които се използват:

- за указване габаритите на транспортното средство с бял цвят отпред и червен в задната част на автомобила. За големогабаритни транспортни средства се поставя светлинна сигнализация и отстрани по протежение на автомобила.[54]

- за осветяване на задната табела с регистрационен номер, с което да се чете от 20 метра в тъмната част от денонощието;

- Пътепоказатели (наричани още мигачи) – указват намеренията на водача на транспортното средство за промяна посоката на движение. Монтираните в предната част на автомобила са с бяла или оранжева светлина, а в задната част жълта, оранжева или червена светлина. Технически се реализира от специализирано реле, което превключва мигащата светлина с честота на повторение около 90 импулса в минута;

- Авариен сигнал – едновременна работа на двата пътепоказателя, т.е. всички мигачи работят на прекъснат режим. Аварийният сигнал се включва за предупреждение на останалите участници в движението за различни опасности, когато моторното превозно средство е спряло поради повреда или пътнотранспортно произшествие и се явява препятствие за другите участници в движението.[55] В съвременните автомобили аварийният сигнал се задейства автоматично при рязко спиране.

- Стоп-сигнал – предназначен да информира движещите се отзад на автомобила за намаляване на скоростта му, поради причини от всякакво естество, свързани с пътуването по пътното платно. Поставят се две червени симетрично разположени светлини. От 1990-те години в автомобилите се монтира и трета централно разположена червена светлина (т.нар. „трети стоп“), която се задейства със страничните стоп-светлини. Стоп-светлините са по-силни от задните габаритни светлини и се включват при задействане на крачния спирачен педал с механичен, хидравличен или пневматичен включвател;

- Задна светлина за мъгла – може да е една (разположена в средата, вляво или вдясно) или два броя. Всички автомобили произведени след 1990 са снабдени фабрично с такива. Цветът им е червен, като на задните стоп-светлини и габарити, но светят по-силно и от двете, за да се открояват. Светлините за мъгла (включително и предните) се използват само при значително намалена видимост поради мъгла, снеговалеж, дъжд или други подобни условия. Допълнителната задна светлина за мъгла се използва, когато видимостта е намалена под 50 m.[56] В случай на тежки метеорологични условия тази светлина помага на шофьорите да забележат по-рано автомобилите пред тях, но не може да се използват самостоятелно.

- Специализирани светлинни сигнали от автомобили със специален режим на движение.[57]

Видове лампи[редактиране | редактиране на кода]

Като светлинен източник се ползват:

- лампи с нажежаема волфрамова спирала;

- халогенни лампи. Светлинен източник е нажежаема волфрамова спирала, разположена в цилиндър от кварцово стъкло. Лампата е напълнена с инертен газ, примесен с известно количество халогенен елемент (йод, бром, флуор).[58] Използват се три вида с една жичка и с различен цокъл Н1, Н2, Н3 и лампа Н4 с две жички по европейската система и с асиметрично осветяване на къси светлини.[59]

- LED лампи.

- ксенонови лампи. Въведени са в т. нар. ксенонови фарове през 1991 г. в автомобил BMW E32. Ксеноновата светлина е много по-ярка от тази на халогенната лампа и дава много добра осветеност на пътното платно. Ксеноновата лампа достига пълна интензивност на светене след около 20 – 30 секунди и това се дължи на нейния светлинен източник – дъга, която има дължина от няколко милиметра. Основен недостатък е, че конструкцията на лампата не позволява в един стъклен балон да се направи комбинирана лампа – за къси и за дълги светлини, а многобройното включване и изключване силно намаляват нейния експлоатационен срок. Поради тези причини бърза смяна на светлините (къси – дълги) не е възможна и лампата свети непрекъснато, вградена обикновено за къси светлини. Тези фарове се съчетават допълнително с фарове с халогенни лампи, работещи в режим дълги светлини. За използване на ксенонови лампи в режим превключване на светлините, се вгражда електромагнит (соленоид), който премества екран и закрива част от източника на светлина, без да се превключва или спира неговата работа. Този начин от някои производители се нарича биксенонова светлина (Bi-Xenon). Конструкцията на фара с ксенонови лампи е характерна с увеличената дължина, малкия диаметър на рефлектора и с това, че изисква дебели допълнителни лещи. Прилагат се и специални методи против заслепяване от ярката му светлина с конструкцията на рефлектора, а в автомобилите от висок клас и с т.нар. динамично електронно управление на положението на фара (наричан още адаптивен фар), свързано с посоката на движение на автомобила върху пътното платно. Фарът с ксенонови лампи е популярен още с наименованието проекционен фар.

По начина на използването си биват:

- комбинирани лампи за къси и дълги светлини с две нажежаеми волфрамови жички за осветяване на пътното платно с мощност 40/45 W или 70/75 W. Използват се и халогенни лампи, които работят с по-висока температура (около 3000 °C) в сравнение с тези с нажежаема жичка и имат по-високо светоотдаване;

- лампи с един светлинен източник използвани във фарове за мъгла, допълнително поставени фарове на спортни или автомобили, работещи при тежки пътни условия. Поставят се и ръчно насочвани допълнителни фарове, използвани от служебни автомобили – пожарни, полицейски, линейки.

- лампи за сигнализация свързано с посоката на пътуване, управлението на превозното средство и пътните условия, лампи за сигнализация, монтирани в арматурното табло и за осветление на купето, багажника и др. с малка мощност – от 2 до 10 W с една жичка или комбинирани с две жички за две функции (например мигач и стоп).[59]

Компютризация на системите от електрическата уредба на автомобилите[редактиране | редактиране на кода]

Навлизането на полупроводниковите прибори в конструкцията на отделните компоненти на електрическите системи води началото си от средата на 1970-те години, а от средата на 1990-те години на базата на микроелектрониката намират приложение и се прилагат компютърни технологии за контрол и управление на автомобила. От края на ХХ век производителите на автомобили подменят в системите на електрическата уредба превключвателите с механични контакти, електромеханичните релета за регулиране на напрежението, превключване на светлините, релета за указване за промяна посоката на движение и аварийни светлини, алармени инсталации и др., с нови технически средства, изградени преобладаващо с модерни електронни схеми на компонентите.

От 1990-те се разработват и внедряват, предимно в автомобилите от висок клас, контролни електронни блокове на различни подсистеми. Макар някои от подсистемите да са независими, те са свързани помежду си не само по отношение обработката на резултатите от датчиците и управляване на конкретното задвижване. Тази връзка между различните системи се реализира посредством свързването им към стандартна серийна обща шина CAN bus. CAN (на английски: Controller Area Network) е стандарт за мрежа от контролери, създаден през 1986 г. за обединяване в единна мрежа на изпълнителните устройства и контролни датчици за потребностите на промишлената автоматизация.[60]

Началото на прилагането на електроника с архитектурата и хардуера на компютърните технически средства за контрол и управление в автомобилите започва с автомобила на Mercedes модел W140 от клас S през 1991 г. Това е първият произведен автомобил с базирана компютърна CAN мрежа за автоматизираните производствени процеси. В автомобила са внедрени само пет електронни контролни блока (ECU). Понастоящем в луксозните автомобили се вграждат по няколко CAN системи и подсистеми, свързващи около 100 и повече електронни контролни блока, като развитието на този процес на електронизация в автомобилите продължава да се развива.[61] Тази система за компютърно управление е приета и се прилага като стандартна в автомобилната автоматика.

Чрез компютърен контрол и управление се обезпечават почти всички функции, свързани с работата на двигателя, трансмисията, спирачната система, системите за сигурност и охрана, подобряване на комфорта и управляемостта на транспортното средство. Вграждат се системи с функции, разширяващи контрола и сигурността при експлоатация като EBD – електронна система за разпределение на спирачната сила, ESP (Eleitrornic Stability Program) – електронна система за динамичен контрол на траекторията, наричана още система за стабилизация, с което се предотвратява опасно отклоняване от курса. Подобни със същите функции са ESC (Electronic Stability Control), VDC (Vehicle Drive Control).[62]. В автомобилите широко се използват системи като ABS – електронна антиблокираща система, ASR – система за контрол на теглителната сила, AFU – електронна система за подпомагане на екстремно спиране, HSA – електронна система за подпомагане потеглянето по наклон, метрикс система за управление на т. нар. адаптивно осветление за намаляване на осветлението против заслепяване посредством измерване скоростта на насреща движещите се. Създадени са и се използват системи за видеонаблюдение при управление на заден ход, контрол и сигнализация за непоставени колани и др.

Допълнително електрообзавеждане[редактиране | редактиране на кода]

- Автомобилна електроника;

- Двигателят на вентилатора към радиатора за охладителната течност, двигателите на вентилатора и отоплението на кабината или салона за пътниците, двигателите за чистачките и за измиване на стъклата, двигатели за електическо отваряне на стъклата и други;

- Подгряване на стъклата, подгряване на волан и седалки;

- Видеокамери за задно наблюдение;

- Сервозадвижване на седалките;

- Автомобилна запалка;

- Комуникационна апаратура, радиоприемник, телевизор, и други развлекателни апарати;

- Фанфари или други средства за звуков сигнал;

- GPS-навигатор;

- Алармена автоматика за охрана и автоматично заключване на превозното средство;

- Променливотоков преобразувател за 220 V;

- Други спомагателни и информационни системи и прибори при автобуси и транспортни камиони за международен превоз.[63]

Кабелни връзки и защита на електрическата верига[редактиране | редактиране на кода]

Връзката между източниците и консуматорите на електрическа енергия се осъществява от проводници на електрическата инсталация и контактни кабелни накрайници (кръгли с отвор за болтова връзка) или плоски щифтови накрайници, поставени в куплунги, като връзката проводник-накрайник се прави със запресуване. Забранено е запояването.[64] Използваните проводници са с гъвкави медни жила, поливинилхлоридна изолация и сечение не по-малко от 1,5 mm2.[65] Проводниците се групират по консуматори и се изграждат кабелни форми (снопове проводници, бандажирани във винилитов шлаух или поставени в текстилна оплетка) за по-добра защита от влага, прах, масло, а така също и от триене с части от корпуса при вибрации в превозното средство, с което се разрушава изолацията на кабелите. Проводниците се избират в зависимост от допустимата работна температура, токово натоварване и пада на напрежение върху тях, като причина за загряване по време на експлоатация. В снопове проводници обикновено се обединяват такива със сечение до 4 mm2. По проводниците с по-голямо сечение протичат мощни токови импулси и с оглед доброто им охлаждане не се включват в кабелни форми.[66]

За защитата на електрическите вериги от електрическата инсталация се използват стопяеми предпазители с калибриран проводник или термобиметални предпазители, използвани за по-големи стойности на тока. При късо съединение в електрическата мрежа или при увеличено потребление на ток, предназначението им е да прекъснат електрическата верига и да не се допусне нагряването на проводника до 90 °C.[67] Предпазителите се оразмеряват за конкретните вериги и се поместват в общ монтажен блок предпазители. В различните схеми на свързване на елементите на електрическата уредба има и такива, които нямат свърхтокова защита и не се свързват към блока предпазители. Обикновено това са веригата на запалителната уредба, веригата на генератора за променлив ток, веригата акумулатор – стартов двигател, веригата отрицателен полюс на акумулатора – маса на автомобила, веригата на контактния ключ и директно свързаната с него верига за управление на стартера чрез тяговото реле.[65]

Източници[редактиране | редактиране на кода]

- ↑ а б в г Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 3 – 4

- ↑ а б в Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 5 – 11

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 7

- ↑ Фрейгин, З.Э., Р.П. Гнатюк-Данильчук, Справочник автолюбителя, Минск, „Ураджай“ 1984, с. 138

- ↑ Ананиев, инж. Любен Г., к.п.н. инж. Михаил К. Чаушев. Електротехника, Държавно издателство „Техника“, София, 1983, с. 185

- ↑ а б в Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974, с. 92 – 93

- ↑ а б в Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 28

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 27

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 17

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 19

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 43

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 53

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 23

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 31

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 37 – 38

- ↑ Хлебаров, инж. Любомир Г., Ст.н.с. к.т.н. инж. Емил П. Качаров и др., Двигатели с вътрешно горене, Държавно издателство „Техника“, София, 1987, с. 285

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 39 – 40

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 80

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 5

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 73

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 89

- ↑ Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974 с. 98 – 100

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 93

- ↑ Хлебаров, инж. Любомир Г., Ст.н.с. к.т.н. инж. Емил П. Качаров и др., Двигатели с вътрешно горене, Държавно издателство „Техника“, София, 1987, с. 286

- ↑ Хлебаров, инж. Любомир Г., Ст.н.с. к.т.н. инж. Емил П. Качаров и др., Двигатели с вътрешно горене, Държавно издателство „Техника“, София, 1987, с. 292 – 300

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 49

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 47

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 48

- ↑ Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974, с. 82

- ↑ а б Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 46 – 48

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 120

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 50

- ↑ Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974, с. 82 – 83

- ↑ Ананиев, инж. Любен Г., к.п.н. инж. Михаил К. Чаушев. Електротехника, Държавно издателство „Техника“, София, 1983, с. 55

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 46

- ↑ Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974, с. 85

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 133 – 139

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 147 – 150

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 139

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 140 – 141

- ↑ Райхе, Вернер. Книга за автомобила, Държавно издателство „Техника“, София, 1974, с. 87

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 150

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 176

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 177 – 178

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 179 – 181

- ↑ а б в Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 101 – 102

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 190 – 191

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 189 – 190

- ↑ Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 106

- ↑ а б в Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 193 – 194

- ↑ Закон за движението по пътищата, чл. 70 (ал. 1, ал. 2), ДВ. бр. 20 от 5 март 1999 г.

- ↑ Закон за движението по пътищата, чл. 70 (ал. 3), ДВ. бр. 20 от 5 март 1999 г.

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 203 – 205

- ↑ „Всяко намиращо се на платното за движение пътно превозно средство през нощта трябва да има най-малко две бели или жълти добре различими светлини отпред и две червени светлини отзад.“ Закон за движение по пътищата, чл.72

- ↑ Закон за движение по пътищата, чл.74-та

- ↑ Закон за движение по пътищата, чл.74

- ↑ Закон за движение по пътищата, чл. 91 (ал.1, ал.2, ал.3), ДВ. бр. 20 от 5 март 1999 г.

- ↑ Петков, инж. Любомир Ц. Електроматериало знание и електрически инсталации с проектиране, Издателство „Техника“, София, 2006, с. 263. ISBN 10:954-03-0536-5

- ↑ а б Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 197 – 198

- ↑ CAN History // CAN in Automation.

- ↑ CAN in Automation – Mercedes W140: First car with CAN // can-newsletter.org. Посетен на 27 октомври 2017. (на английски)

- ↑ Защо опитните шофьори изключват ESP-то през зимата, AUTO.BLITZ.BG, 29.01 2021

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 210 – 217

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 226

- ↑ а б Божинов, инж. Борис. Неизправности в електрическата уредба на автомобила, ДИ „Техника“, София, 1986, с. 135

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 224

- ↑ Илиев, проф. к.т.н. инж. Любен А, к.т.н. Борислав Трайков. Електрически уредби на автомобилите и тракторите, ДИ „Техника“, София 1990, с. 218 – 219

Външни препратки[редактиране | редактиране на кода]

- Электрооборудование автомобиля – полезная информация

В Общомедия има медийни файлове относно Електрическа уредба на автомобила

В Общомедия има медийни файлове относно Електрическа уредба на автомобила

| Тази статия е включена в списъка на избраните на 19 март 2018. Тя е оценена от участниците в проекта като една от най-добрите статии на български език в Уикипедия. |

French

French Deutsch

Deutsch