Composite à matrice organique — Wikipédia

Les composites à matrice organique (CMO) sont des matériaux composites composés d'une matrice et de fibres.

Ils sont très utilisés grâce à leur nombreux avantages en construction, en sport et en aéronautique. Le mélange de ses deux constituants va former une matière très performante comprenant des caractéristiques mécaniques très intéressantes, quand la bonne combinaison fibre/matrice a été trouvée.

Introduction[modifier | modifier le code]

Durant les siècles, on a tenté de trouver de nouvelles alternatives pour améliorer les matériaux. Cela avait pour objectif de satisfaire les exigences liées à la création de structures plus résistantes apportant plus de stabilité ou de confort. L’une de ces alternatives fut le développement de la matière plastique. On peut trouver grâce à cette évolution des polymères de haute performance dits de “Spécialité”. Les polymères de spécialité sont des polymères avec de grandes caractéristiques mécaniques pour des produits subissant de fortes contraintes. On peut aussi les qualifier de polymère « HP » pour haute performance. À l'inverse, les polymères de Grandes Diffusions « GD » sont beaucoup plus accessibles niveau prix, mais les caractéristiques restent plus faibles. Néanmoins, ce type de matériau peut être limité en fonction de l’utilisation désirée, cela peut rendre le produit final insuffisamment résistant et moins sécurisé. C’est pour cela que les avions sont composés à 70 % d’alliage métallique, ils doivent respecter les normes et garder un rapport résistance/poids convenable.

Pour combler les faiblesses de ces polymères, on doit trouver un matériau et l’un d’entre eux fut le matériau composite. Il peut être formé grâce à la combinaison de deux matières hétérogènes assemblées à la fin du processus de fabrication. Ces deux matières disjointes ont des faiblesses, mais ensemble forment une matière très résistante selon certaines sollicitations.

Partie fibre[modifier | modifier le code]

La formation d’un matériau composite va se faire avec l’assemblage d’une matrice, mais aussi de fibre. Les fibres, ou autrement dit, les renforts, vont apporter la rigidité dans le matériau. Les capacités du composite vont grandement dépendre des fibres, chaque type de fibre n’a pas la même utilité, certaines sont plus adaptées, selon les situations.

Si on cherche un composite pouvant résister au choc, mieux vaut se tourner vers le Kevlar (aramide), il est par exemple utilisé pour la fabrication des gilets pare-balles. Cependant, si on cherche à fabriquer une pièce très performante dans des secteurs de pointe, la fibre de carbone est choisie. Cette dernière est le choix majoritaire dans ces industries, au vu de ses caractéristiques mécaniques. Le choix de la fibre va essentiellement dépendre de l’action appliquée sur le composite, le but étant de résister à la contrainte.

Partie matrice[modifier | modifier le code]

La matrice va former un bloc compact permettant de rassembler les fibres dans une seule et même pièce. Elle va donc permettre la création de la forme de la pièce en apportant de la cohésion dans le milieu. La matrice joue alors un rôle important dans l’harmonie de la matière, elle va aussi permettre de protéger les fibres du milieu environnant.

Il existe deux types de matrice : les matrices thermodurcissables et les matrices thermoplastiques. Ces matrices sont dites “organiques", car elles sont composées à partir de carbone, c’est le cas des végétaux ou des minéraux dans la nature. Ces deux types de polymères ne sont pas formés de la même façon et apportent des caractéristiques différentes au matériau.

Types de matrice[modifier | modifier le code]

Matrice thermoplastique[modifier | modifier le code]

Les monomères sont principalement constitués de molécules simples. Les polymères sont issus de ces monomères, la polymérisation crée un motif de répétition. La réaction s’arrête quand il n’y a plus de monomère ou quand l’amorceur n’est plus dans des proportions suffisantes. Cet amorceur va permettre d’initier le processus de polymérisation de la matière, il crée dans la chaine des « centres actifs ». Ces derniers sont des points d’attache pour chaque groupe de molécules isolé. Il y aura sur la macromolécule principale des points de ramification où les chaines pourront s'attacher. Le polymère aura alors une forme de « branche » avec de nombreuses tiges, on ne peut pas contrôler la répartition des ramifications sur la macromolécule.

Les polymères sont sous forme amorphe ou semi-cristalline, ces deux topologies vont donner des caractéristiques différentes et n’auront pas les mêmes compositions. Un matériau amorphe aura une organisation désordonnée alors qu'un matériau semi-cristallin sera ordonné. Pour le représenter, on imagine pour un état désordonné une pelote de laine, à l’inverse, l’état ordonné peut ressembler à une couverture soigneusement pliée.

Ce recouvrement de macromolécule va d’un point de vue esthétique modifier l’opacité de la matière, un matériau amorphe sera opaque contrairement à un matériau semi-cristallin. Cela est dû à son réseau macromoléculaire qui va moins facilement laisser passer la lumière à travers la matière. Les bouteilles d'eau en plastique transparent sont faites avec un polymère qui est sous forme amorphe, cependant si on chauffe cette matière, le plastique blanchit et devient opaque. Cela va aussi influencer la température de fusion du matériau ou encore influencer sa résistance, il faut donc le bon type de polymère.

À titre d’exemple, on utilise les semi-cristallins dans l’automobile ou l’aéronautique pour obtenir une résistance thermique élevée tout en gardant un matériau performant. On utilise principalement une matrice polyester pour former le composite.

Matrice thermodurcissable[modifier | modifier le code]

Les thermodurcissables ne se construisent pas de la même façon. Tout commence par l’utilisation d’un prépolymère sous forme de résine, cette dernière est ensuite “durcie” grâce à un durcisseur. Le processus de réticulation peut avoir lieu si le prépolymère est sous forme insaturée, cela signifie qu’il y a des liaisons doubles permettant le durcissement de la matière. Les liaisons doubles vont permettre aux macromolécules de s’accrocher entre elles pour former le thermodurcissable. Cela va former comme des ponts entre les macromolécules, reliant une à une chaque chaine. Il existe deux types de durcisseur : les durcisseurs coréactifs qui vont réagir avec les groupes chimiques de la molécule et des durcisseurs catalytiques qui vont réagir avec les cations ou les anions. Le durcisseur coréactif est bien plus rapide, car il va directement fusionner avec le groupe plutôt qu'avec l'électronégativité d'un atome. Les matrices les plus courantes sont le polyester insaturé et les époxydes. Elles possèdent une faible viscosité qui va favoriser le mouillage des fibres. Le mouillage va jouer sur la capacité de la matrice à imprégner la fibre, si on a une mouillabilité importante, la fibre acceptera plus facilement la résine.

Ces thermodurcissables ne sont pas recyclables, ils ne peuvent pas revenir à l’état liquide comme les thermoplastiques. La seule solution est d'effectuer une pyrolyse pour casser les liaisons et détruire la matière. La pyrolyse utilise un four pour chauffer à très haute température le polymère.

Types de fibre[modifier | modifier le code]

Fibre de verre[modifier | modifier le code]

La fibre de verre est très utilisée dans l’industrie, elle représente approximativement 95 % des renforts dans des secteurs variés. Cette fibre offre des caractéristiques mécaniques intéressantes avec un prix attrayant. Son prix permet de l’utiliser sans problème dans une production de série moyenne (inférieure à 1 000 pièces), voire grande (inférieure à 10 000).

L’un de ses autres atouts est sa légèreté, un matériau composite avec une fibre de verre sera beaucoup plus léger qu’un alliage d’acier. Cela va alléger les structures et améliorer les performances mécaniques. Il existe huit types de fibre de verre. Par exemple, la fibre de verre AF, qui a une bonne résistance en milieu acide et basique ; la fibre de verre R, qui possède une résistance mécanique élevée ; la fibre de verre E, qui a un usage plutôt général. Chaque type est produit selon une composition différente qui va modifier les caractéristiques. Il existe donc des verres de haute performance ainsi que des verres adaptés pour du travail en série à faible coût. La fibre de verre est fabriquée la plupart du temps avec de la silice fondue, cette dernière est amorphe et a une température de fusion très importante. La viscosité de la silice fondue est un problème, il faut alors ajouter des cations métalliques pour réduire cette viscosité. Les cations vont modifier la morphologie de la silice, cela va créer des groupes cationiques qui vont perturber l'électronégativité totale.

Pour fabriquer la fibre de verre, on utilise une filière avec des alliages spécifiques (platine/rhodium) qui est composé de plusieurs orifices pour faire passer la matière. Ces orifices ont un diamètre de 2 mm et la fibre est maintenue à une température élevée dépendant du type de verre. Les filaments étirés sont ensuite refroidis et vont subir un enzymage pour former la fibre. L'enzymage va protéger la fibre fragilisée par le procédé et augmenter l'adhésion des fibres entre elles.

Autre type de fibre[modifier | modifier le code]

La fibre de carbone peut être trouvée selon trois modèles : le modèle HR (haute résistance), le modèle IM (module intermédiaire) ou le modèle HM (haut module). Le modèle haute résistance va apporter un matériau plus rigide avec des caractéristiques mécaniques très importantes alors qu’un module va rendre le matériau plus “souple” permettant d’avoir un caractère ductile. Cette fibre est créée à partir du graphite qui lui donne une forme cristalline stable. Ces fibres peuvent avoir des propriétés mécaniques similaires à celles du diamant. Pour cela, il faut que la force soit dirigée dans le sens parallèle des fibres. Pour augmenter la rigidité de cette fibre, on peut effectuer une graphitisation permettant la réorientation des fibres pour maximiser la rigidité.

La fibre de carbone est principalement utilisée dans des secteurs de pointe comme l’aéronautique, c’est un matériau très performant, mais aussi onéreux. Les méthodes de mises en œuvre doivent donc être méticuleuses pour éviter tout gaspillage. Cette fibre représente 5 % de l’industrie, les autres fibres telles que la fibre de Kevlar ou la fibre de bore sont minoritaires et exploitées dans des cas très spécifiques.

Avantages et inconvénients[modifier | modifier le code]

Avantages des composites[modifier | modifier le code]

Ce genre de matériau apporte dans l’industrie de nombreux atouts. Si on les compare à des matériaux métalliques, les composites vont avoir des caractéristiques mécaniques plus importantes avec un gain de masse non négligeable. Ils vont aussi être plus résistants à la fatigue et à la corrosion. Les métaux doivent subir de nombreuses maintenances pour limiter une propagation potentielle de la fatigue ou de la corrosion, cependant les composites n'ont pas besoin de cette vérification.

Toutefois, pour qu’un matériau composite soit opérationnel, il faut traiter la surface et avoir un contrôle sur le vieillissement du matériau, le vieillissement est anticipable comparé à la corrosion des alliages. Les composites offrent une solution plus durable que les alliages, mais d’un point de vue recyclabilité et coût de production l’alliage reste le mieux.

Les matériaux composites peuvent être réalisés en une seule pièce, il suffit de créer un moule adapté pour former la pièce voulue. Toutefois, il est possible d'assembler plusieurs pièces composites avec des méthodes de collages, de stratifications ou d'assemblage mécanique.

Défauts de matrice[modifier | modifier le code]

il peut y avoir un défaut de sous-polymérisation pouvant entrainer des défauts de cristallisation. Cette dernière peut être entreprise si la chaine reste mobile, il faut donc rester à une température intermédiaire entre la température de ramollissement et la température de fusion. Si le processus n’est pas complet, tous les cristaux composant la matrice ne pourront pas germer, ce qui va provoquer des contraintes internes et déformer la matrice. Ce problème peut être dû à un taux de conversion de la résine erroné ou une impureté introduite durant le processus.

On peut aussi avoir des problèmes de dégradation thermique de la matrice, des brûlures vont détériorer la matière provoquant une fragilisation du polymère. Cela va lancer le processus de vieillissement prématurément réduisant la résistance du matériau.

Les problèmes liés à la porosité sont aussi à prévoir, de l’air peut être emprisonné dans la matrice créant une répartition inégale du plastique. Ces porosités peuvent apparaitre en surface ou dans le cœur de la matrice, pour éviter cela, il faut dégazer le mélange pour libérer le gaz restant. Le délaminage est aussi récurrent dans ces matériaux, il est provoqué par l’humidité créée par la chaleur lors de la polymérisation ou par un manque de pression. De plus, il faut évacuer les composés volatiles qui sont nocifs pour l’homme, cela nécessite un équipement de protection et d’évacuation adaptée.

Défauts de fibre[modifier | modifier le code]

Pour le renfort, on peut trouver des ondulations dans les couches du composite, ces ondulations sont des écarts d’angle dus au frottement des couches. Cela peut affaiblir le matériau, les répartitions des charges ne seront pas parfaites.

La possibilité de repli est aussi envisageable, provoqué par un flambement des fibres. On les retrouve la plupart du temps dans les rayons internes de pièce, la fibre n’est pas assez déformable, elle n’épouse pas parfaitement le moule pendant le moulage la faisant se replier. Lors de la pose des fibres, on cherche à avoir une orientation précise pour résister à une contrainte spécifique, or un décadrage ou un désalignement est probable, il faut donc faire attention lorsqu’on pose les renforts. L’épaisseur de ces renforts est aussi importante, si l’épaisseur n’est pas homogène sur toutes les couches, on aura de même des défauts impactant toutes les fibres.

Défauts d'interface fibre/matrice[modifier | modifier le code]

Des défauts sur la répartition fibre/matrice sont aussi à prévoir, le but d’un composite est de trouver la bonne combinaison pour ne pas limiter le matériau. Les techniciens doivent être en mesure de restreindre les zones sèches, c’est-à-dire sans résine ; les amas de résine, l’inverse de la zone sèche et les essorages correspondant aux zones blanches dans les coins. Si la fibre est en excès ou en manque, alors on aura une rupture en fatigue du composite.

Enfin, il faut trouver une matrice et des fibres qui se correspondent. L’imprégnation des fibres est importante, il ne faut pas que la matrice soit trop visqueuse sinon elle passera trop vite à travers les fibres. Il faut que la viscosité soit suffisante pour déposer le polymère, mais elle doit rester au contact des fibres, il y a donc un compromis à trouver.

Identification des défauts[modifier | modifier le code]

Chaque secteur de l’industrie ne possède pas les mêmes normes, la sécurité est prise très au sérieux dans le transport alors que pour fabriquer un jouet en composite, on n'a pas des restrictions équivalentes. C’est pour cela que le transport utilise des pièces plus robustes alors que d’autres secteurs privilégieront le prix de la matière.

Pour déterminer la “nocivité” d’un défaut, cela va dépendre de plusieurs points quel que soit le secteur. Il est important de prendre en compte sa localisation sur le produit, du type de renfort utilisé et de la contrainte subie par la pièce. C’est en inspectant tout ça qu’on détermine si la pièce nécessite une correction ou si le défaut est considéré comme mineur. Il est donc très important d’effectuer des contrôles sur les pièces ainsi que des simulations. On peut procéder par un contrôle non destructif (CND) ou par un essai pour analyser la surface. Pour la simulation, on peut recréer la pièce avec un logiciel de modélisation en 3D pour ensuite la tester numériquement, cela réduit les coûts de test en laboratoire.

Histoire du composite[modifier | modifier le code]

Avant la Seconde Guerre mondiale[modifier | modifier le code]

L'histoire des matériaux composites en général est ancienne : par exemple, les Mongols ont produit le premier arc en composite à partir d’os, de bois et de la colle de peau animale, — cela leur a donné un avantage militaire sur les autres armées. Ce n’est qu’à partir du développement des composites que l’aspect moderne des composites est apparu.

Au début du 19e siècle, c’est la création de nombreuses matières appelées plus tard « matériau polymère ». C’est à cet instant l’apparition du polystyrène, du polyester, du PVC et des “résines phénol-formaldéhyde”. Ces nouvelles matières ont révolutionné la perception des matériaux en surpassant les matières naturelles. C’était des matières plutôt efficaces, mais elles ne restaient pas assez résistantes pour être introduites dans des structures, les industries ont alors cherché un moyen pour améliorer ces matériaux et c’est en 1935 que la fibre de verre est créée. Cela signe le début des polymères renforcés de fibres (PFR).

Les premiers CMO ont été développé dès les années 1930[1].

Après la Seconde Guerre mondiale[modifier | modifier le code]

Lors de la Seconde Guerre mondiale, on a eu de nombreux avancements sur les composites. Les polymères à fibres renforcées n’étaient au départ que des produits de laboratoire, mais c’est à cette période qu’ils ont été importés dans l’industrie. Ils ont été utilisés pour réduire le poids des véhicules en aviation leur permettant d’être indétectables aux fréquences radio. Cela offre la possibilité aux avions de transporter plus de charge et d’être moins détectables. À la fin de cette guerre, de petites industries fabriquant des composites sont nées, cependant la demande pour les produits militaires a largement baissé. Ils ont donc tenté d’introduire ces matériaux dans les autres marchés et en 1946 le premier bateau en composite fut créé. À cette époque l’une des industries qui se démarque le plus “Brandt Goldsworthy” a développé une nouvelle méthode de production appelée la “pultrusion”. Dans les années 1970, la première fibre de carbone et de Kevlar est créée. Les produits ont par la suite été améliorés pour obtenir les matériaux actuels.

En 2004, les industries ont dépensé plus de quatre milliards pour les composites, cela est dû à l’augmentation de la demande qui a explosé comparativement aux autres matériaux. À cette époque, le plus grand consommateur de composite était les États-Unis puis l’Europe et enfin le Japon. C’est aussi à cette époque que la première conférence internationale sur les composites fut créée. Durant celle-ci, les spécialistes ont partagé leur découverte sur les procédés de création et leur recherche. Grâce à ces conférences, de nombreux articles ont été écrits regroupant les techniques inventées par les industries.

Fabrication d'un composite[modifier | modifier le code]

Pour la fabrication de ces matériaux, on doit prendre en compte la voie utilisée, le type de moule qui peut être ouvert ou fermé, la pression et la température. Le terme voie désigne ici le type d’imprégnation pour les fibres, une voie dite “humide” indiquera que le matériau sera imprégné directement dans le moule. Il faudra alors faire le mélange fibre/matrice durant le moulage. L’autre voie possible est la voie “sèche”, cette voie indique que le matériau est déjà préimprégné avant le moulage. Le choix du moule permet d’obtenir une face lisse ou deux faces lisses avec une épaisseur calibrée. La pression est aussi un paramètre important, car cela a un impact direct sur la résistance de la pièce et permet de bien compacter la matière.

La disposition des fibres est très importante. Si la fibre est orientée dans la même direction que la contrainte, la résistance sera maximale. Au contraire, une fibre posée perpendiculairement aura un impact moins important. La résistance va aussi dépendre du maillage, chaque type de maille va apporter une caractéristique différente. Le maillage correspond à la disposition des fibres dans la couche. Pour pallier les contraintes multiples, on peut utiliser plusieurs couches de fibres, toutefois, il faut éviter l’alourdissement inutile de la pièce. Il faut trouver le nombre de fibres optimal ainsi que la bonne orientation.

Méthodes de fabrication pour thermodurcissable[modifier | modifier le code]

Moulage au contact[modifier | modifier le code]

Pour cette méthode, on n’a besoin que d’un moule à une face lisse qu'on va recouvrir d’un agent démoulant et ensuite de gelcoat. Le premier va permettre de démouler la pièce sans problème et le second va protéger la surface du composite. Une fois que ce préparatif est fait, il n’y a plus qu’à disposer les fibres et mettre la résine, il n’y a plus qu’à attendre la réticulation du composite pour avoir le produit final. C'est une méthode très manuelle, l'opérateur utilise un pinceau et un débulleur pour stratifier les fibres et pour retirer les bulles d'air. C'est une méthode qui se fait à température ambiante dans un atelier. Il est quand même nécessaire de poncer la surface et on peut avoir un peu de perte de matière.

C’est une méthode simple qui va permettre la fabrication de pièces, selon des formes et des tailles différentes. Il peut être utilisé pour des productions de petites et moyennes séries. Le coût matière de ce procédé est faible, mais la qualité de la pièce va grandement dépendre de l’opérateur qui doit être protégé contre le dégagement de composés volatiles. Cela nécessite une infrastructure spécialisée pour protéger les techniciens. On peut avoir des défauts liés à une variation d'épaisseur provoquée par des ondulations ou des replis.

Projection simultanée[modifier | modifier le code]

On utilise de la fibre coupée ainsi qu’une résine déjà catalysée, les deux sont projetées par un pistolet sur la paroi du moule. On dépose le gelcoat et l'agent démoulant avant la projection pour faciliter le démoulage. C’est une technique qui peut être automatisée avec un robot effectuant la manipulation. La méthode est praticable à température ambiante et peut être automatisée pour accélérer la cadence. Cela augmente radicalement la production industrielle, permettant d’avoir une cadence plus élevée sur des commandes moyennes voire grandes. Vu que la fibre coupée est projetée, il est plus facile de la faire adhérer à n’importe quelle géométrie.

Cette méthode est rapide, cependant cela donne des propriétés mécaniques inférieures comparativement aux autres méthodes. Il est aussi difficile de maintenir une épaisseur uniforme sur toutes les couches. Comme précédemment, il faut faire attention au gaz produit par les composés, un équipement est donc nécessaire pour pallier les émissions.

RTM[modifier | modifier le code]

Le moulage par transfert de résine (RTM) fonctionne avec le principe de moule et de contre-moule. Dans un moule fermé étanche, on met en place les fibres qui seront maintenues à une pression allant de 2 à 5 bars. Les produits sont ensuite pompés individuellement jusqu’au moule et le mélange résine/amorceur se fera dans le moule.

On aura alors deux faces lisses et aucun problème lié à l’évacuation des gaz. Cela donnera aussi une épaisseur sur toute la surface, la matière épouse parfaitement la forme du moule.

Mise sous vide[modifier | modifier le code]

La méthode la plus commune pour les secteurs de pointe reste la mise sous vide, cette méthode va très efficacement imprégner les fibres sans problème. On stratifie manuellement les fibres avec la résine comme un moulage au contact sauf que la matière sera plus facilement compactée. C’est une méthode qui va bien homogénéiser la matière, mais qui nécessite des couches intermédiaires pour son bon fonctionnement. Il faut tout d’abord avoir une pompe puissante pour réaliser la mise sous vide, en plus de cette pompe, on a quatre tissus différents pour le bon fonctionnement de la mise sous vide. On a besoin d’un tissu d’arrachage pour pouvoir retirer tous les tissus au-dessus du composite, d’un film perforé, d’un feutre de drainage pour que la résine ne puisse boucher la pompe et d’un filtre de mise sous vide pour que la pompe fasse la mise sous vide efficacement. Il n'y a plus qu'à mettre les joints d'étanchéité pour éviter toute rentrée d'air dans le moule. Une fois que tout est en place, on attend que la résine soit totalement réticulée.

L’orifice laissé pour la pompe doit être totalement hermétique pour que la mise sous vide soit totale, sinon l’air ne sera pas totalement aspiré. Une fois que la pompe est mise en place et que le mélange fibre/matrice est mis sous vide, il n’y a plus qu’à attendre la réticulation totale du composite.

Infusion[modifier | modifier le code]

L’infusion prend le même principe que la mise sous vide, on va utiliser de nombreux tissus pour que l’opération de mise sous vide puisse se faire. La stratification se fait en même temps que la mise sous vide, une pompe va amener la résine vers la fibre. De plus, on va ajouter des tuyaux d’infusion qui vont permettre l’acheminement de la résine sur tout le moule. Cela offre la possibilité de créer de très grandes pièces sans craindre une mauvaise répartition de la résine. Le moule est très avantageux économiquement, néanmoins le coût matière est beaucoup plus important.

SMC/BMC[modifier | modifier le code]

Le moulage en feuille ou en masse de préimprégné fonctionne par compression. La presse est maintenue à une température chaude allant de 120 à 150 °C et la pression peut aller de 50 à 100 bar. La technologie exploite le principe de matrice et de poinçon, la matrice représente le moule et le poinçon va pousser la matière dans la matrice pour fabriquer la pièce.

Ceci permet d’avoir une épaisseur contrôlée et d’avoir deux surfaces lisses. La productivité est ici très intéressante, mais il faut au préalable investir sur un moule en acier adapté. À la fin du processus, on a un surplus de matière non recyclable et un découpage de la matière est nécessaire.

Autoclave[modifier | modifier le code]

L’utilisation d’un autoclave permet d’avoir un contrôle complet sur le processus de polymérisation. Cette méthode est très utilisée en aéronautique pour produire des pièces avec des caractéristiques précises. Les fibres doivent être préimprégnées et on va compléter le moule avec les tissus comme dans la mise sous vide. L'enceinte est maintenue à une pression de travail pouvant aller de 3 à 15 bar et la température va augmenter petit à petit en respectant des rampes de cuisson. Le processus va cuire lentement le composite pour faciliter la cuisson de pièce épaisse avec des formes complexes. La pièce est chauffée homogènement sur toute la surface permettant la réticulation de chaque partie au même moment.

Un autoclave industriel peut contenir de très grandes pièces et les maintenir dans une enceinte hermétique. Il existe aussi des mallettes de polymérisation permettant le contrôle de la matière lors du processus de polymérisation.

Pultrusion[modifier | modifier le code]

La pultrusion va imprégner les résines dans un bac puis les tirer sur une filière chaude. C’est un procédé en continu qui ressemble au laminage des métaux, la fibre va s’allonger pour être ensuite utilisé pour fabriquer de grande pièce. Finalement, on obtient une bonne finition, mais le diamètre de la fibre est très largement affecté. Les fibres ont une section de moins de 200 mm, cependant cette réduction n’est pas constante sur toute la fibre. C’est aussi une méthode lente (1 m/min), la fibre doit faire tout le trajet sans négliger une partie.

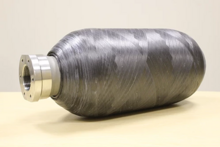

Enroulement filamentaire[modifier | modifier le code]

La fibre est imprégnée dans une filière puis enroulée autour d’une broche, le stockage de la matière est donc plus facile. Avec ce processus on peut contrôler l’orientation de la fibre tout en gardant de très bonnes propriétés mécaniques grâce à un taux de fibre élevé. Les inconvénients de cette méthode sont les limites géométriques, sa lenteur et une surface externe rugueuse.

Méthodes de fabrication pour thermoplastique[modifier | modifier le code]

Les méthodes de création pour les matériaux thermodurcissables ont été décrites, pourtant, les thermoplastiques pourraient apporter beaucoup à l’industrie, c’est pourquoi leurs méthodes sont développées depuis peu. Les industries doivent prendre compte le ramollissement de ces polymères, ainsi que leur température de fusion.

Placement de fibre[modifier | modifier le code]

Pour ce procédé, des couches de fines bandes de préimprégnés sont déposées sur la table de drapage pour former la pièce finale. C’est grâce à l’empilement de ces couches qu’on obtient le produit final. La méthode est maintenant automatisée, cela est nécessaire pour que le composite soit parfait. Il faut cependant programmer le robot pour trouver les bonnes trajectoires et ne pas perdre de temps. Cela oblige l’opérateur à avoir des connaissances sur la programmation de ce procédé. Les produits peuvent avoir des structures géométriques complexes avec de bonnes caractéristiques mécaniques.

Enroulement filamentaire avec chauffage laser[modifier | modifier le code]

Le principe reste le même que l’enroulement filamentaire pour les thermodurcissables, sauf qu’une enceinte sécurisée va chauffer la fibre. On peut avoir un matériau de grandes dimensions allant de 0,25 à 2,5 m pour une longueur de 4 m. Des petites et moyennes dimensions sont aussi envisageables allant de 25 à 500 mm pour une longueur de 3,5 m. La matière chaude est compressée sur la surface de la broche par un galet.

Thermocompression[modifier | modifier le code]

La thermocompression commence avec le chauffage d’une plaque de préimprégné. La plaque est par la suite mise entre un moule et un contre moule pour après être compressée. Le composite prend alors la forme du moule et il suffit de procéder aux finitions de la pièce. Cela ressemble à l'estampage des métaux, le principe reste le même en tous points. Il faut faire attention aux températures utilisées pour chaque matrice. Cette méthode fonctionne sur des cycles courts pour chaque pièce, cela permet de travailler sur des cycles moyens voire longs.

Notes et références[modifier | modifier le code]

Bibliographie[modifier | modifier le code]

- Dorey G., Sidey G.R. et Hutchings J., Impact properties of carbon fibre/Kevlar 49 fibre hydrid composites, DOI 10.1016/0010-4361(78)90514-1 (ISSN 0010-4361), 1978

- Yue C.Y. et Padmanabhan K., Interfacial studies on surface modified Kevlar fibre/epoxy matrix composites, DOI 10.1016/S1359-8368(98)00053-5 (ISSN 1359-8368), 1999

- Lachaud Frédéric, Délaminage de matériaux composites à fibres de carbone et à matrice organiques : étude numérique et expérimentale suivi par émission acoustique [PDF], 1997

- Pierre-Étienne Bourban et al., Matériaux composites à matrice organique : constituants, procédés, propriétés, PPUR, 2004

- Shalin R.E., Polymer Matrix Composites, Springer Science & Business Media, 440 p., 2012

- Barrere C. et Dal Maso F., Résines époxy réticulées par des polyamines : structure et propriétés, DOI 10.2516/ogst:1997043 (ISSN 0020-2274), 1997

- Marc Marzano et Pascal Celle, Dossier pédagogique - Les matériaux composites [PDF], 2015

- Rahul Reddy Nagavally, Composite materials - History, types fabrication, techniques, advantages, and applications [PDF] (ISBN 978-93-86083-69-2), 2016

French

French Deutsch

Deutsch