Estrazione degli idrocarburi

L'estrazione degli idrocarburi include l'insieme delle tecniche, delle attività e dei processi attraverso cui gli idrocarburi sono prelevati dal sottosuolo, dove si sono accumulati nel corso del tempo geologico (in tempi dell'ordine dei milioni di anni) in corrispondenza di una trappola, individuata durante una prima fase di esplorazione (tramite prospezioni geofisiche, dati di affioramento e di pozzo). Essa costituisce la fonte di alimentazione di tutta l'industria petrolifera.

Processi e attività[modifica | modifica wikitesto]

La generazione degli idrocarburi[modifica | modifica wikitesto]

La generazione degli idrocarburi nel sottosuolo è un processo naturale, non ancora chiarito in tutti i suoi aspetti. Nel tempo si sono sviluppate numerose teorie sull'origine degli idrocarburi, che si possono dividere in due campi principali[1]:

- origine abiogenica, dovuta a reazioni chimiche di origine non biologica entro il mantello terrestre, e successiva migrazione entro la crosta.

- origine biogenica, dal metamorfismo di materiale organico di origine biologica conseguente al seppellimento dei sedimenti che lo contengono.

Tuttavia, è ormai accettato dalla maggioranza degli studiosi e degli operatori industriali del settore che siano con assoluta prevalenza i composti organici di origine biogenica inglobati nei sedimenti, in opportune condizioni di pressione e temperatura, a dare luogo ai diversi tipi di miscele di idrocarburi (gas naturale, oli minerali, cere, bitumi) presenti nei giacimenti conosciuti[2]. Questa impostazione trova conferma soprattutto nel fatto che gli accumuli di idrocarburi di rilevanza commerciale si trovano sempre entro bacini sedimentari in cui si è avuta la deposizione di materiale organico e che è possibile stabilire precise correlazioni tra gli idrocarburi accumulati nei giacimenti e le "rocce madri", in base alla presenza in entrambi di composti (biomarcatori) di indiscutibile origine biologica; dall'altra parte, le evidenze di inclusioni di idrocarburi entro rocce non sedimentarie e sicuramente non relazionati con serie sedimentarie e materiale biogenico sono molto scarse, e in ogni caso in questi contesti non si ha permeabilità in grado di determinarne la migrazione e l'accumulo[3].

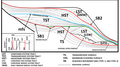

Dopo la deposizione di una roccia madre, con l'aumento della temperatura e della pressione conseguenti al progressivo seppellimento si ha la graduale trasformazione del materiale organico in cherogene, un idrocarburo solido, complesso e insolubile. Da quest'ultimo, con ulteriore aumento di temperatura e pressione, mediante un processo di cracking si ha la separazione e l'espulsione di idrocarburi più semplici, liquidi nelle fasi iniziali (petrolio) e gassosi (fino a metano) nelle ultime fasi. La generazione avviene a temperature da 60 °C a 120 °C per il petrolio (oil window) e da 120 °C a 225 °C per il gas naturale (gas window); oltre 225 °C il cherogene risulta inerte, avendo espulso tutti gli idrocarburi, e resta solamente il carbonio in forma di grafite[4]. Le miscele idrocarburiche tendono a migrare, sostanzialmente a causa della diversa densità rispetto agli altri fluidi contenuti nelle rocce (soprattutto acqua), fino ad accumularsi in rocce porose e permeabili che costituiscono la roccia serbatoio (o reservoir)[5].

Tuttavia perché si formi un giacimento sono necessarie diverse condizioni concomitanti[6]:

- la presenza di rocce madri nel sottosuolo nella quale le condizioni di pressione e temperatura raggiunte nel corso della storia geologica dell'area abbiano permesso la generazione di idrocarburi[7];

- un flusso di calore tale da determinare temperature sufficienti per indurre la generazione di idrocarburi ma non così elevate da distruggerli[8][9];

- una roccia porosa e permeabile che permetta l'espulsione e la migrazione degli idrocarburi dalle rocce madri (che tipicamente sono poco o non permeabili)[10];

- la presenza nel sottosuolo di una trappola strutturale, cioè una struttura tridimensionale chiusa verso l'alto (come ad esempio un horst o una piega anticlinale), oppure di una trappola stratigrafica nella quale, entro la roccia reservoir, possano accumularsi gli idrocarburi in ragione della minore densità rispetto alle acque di sottosuolo[11]; nel caso di miscele bifase (olio e gas), il gas, avendo minore densità e viscosità rispetto all'olio tende a separarsi raccogliendosi in posizione più elevata entro la struttura (gas cap)[12];

- una copertura di rocce impermeabili (tipicamente argille o evaporiti), in maniera tale che le miscele idrocarburiche si possano accumulare entro le trappole senza disperdersi verso la superficie[13];

- infine è fondamentale la tempistica nella quale si determinano tutte queste condizioni: maturazione, espulsione, migrazione e messa in posto degli idrocarburi devono avvenire in tempi compatibili con la formazione delle strutture geologiche e quindi delle trappole (ad esempio, se la generazione e la migrazione avvengono prima della formazione o dopo l'erosione a giorno delle strutture che costituiscono le trappole, la probabilità di rinvenire accumuli economici di idrocarburi si riduce notevolmente)[14].

Il processo di migrazione degli idrocarburi può portare, in assenza di rocce di copertura efficienti o in caso di smantellamento delle trappole dovuto ad eventi geologici di origine tettonica ed erosiva, alla fuoriuscita a giorno degli idrocarburi stessi[15]. Anche qui si tratta di un processo naturale, in base al quale d'altro canto gli idrocarburi presenti in superficie sono stati riconosciuti e utilizzati dall'uomo fin dall'antichità.

- Esempio di black shale (argillite nera con elevato contenuto di materia organica, nel caso di origine vegetale); si tratta in questo caso di una tipica roccia madre, una vera e propria oil shale, dalla quale si può estrarre petrolio per distillazione (Indiana, USA).

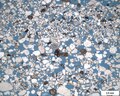

- Sezione sottile di arenaria, una classica roccia reservoir. La porosità della roccia, entro la quale nel sottosuolo sarebbero contenuti i fluidi (acqua, olio o gas), è qui riempita di resina epossidica (blu).

- Sezione sottile di roccia carbonatica (calcare oolitico); anche in questo caso la porosità non occlusa da cemento calcitico è evidenziata da resina epossidica (blu).

- Argillite (shale) in affioramento. Argille e argilliti, sostanzialmente prive di permeabilità, sono le rocce di copertura (caprock) più comuni.

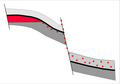

- Esempio schematico di generazione di idrocarburi (in rosso) da parte di una roccia madre (source rock), che nell'esempio è l'orizzonte nero. La generazione avviene in profondità, dove la roccia madre raggiunge condizioni di pressione e temperatura adeguate; ad essa segue l'espulsione e la migrazione attraverso rocce porose e permeabili, che possono essere costituite sia da livelli sedimentari che da piani di faglia con una certa conducibilità idraulica. L'accumulo degli idrocarburi avviene ove si ha una situazione strutturale favorevole, in presenza di una roccia di copertura efficiente (nello schema la roccia madre fa anche da roccia di copertura).

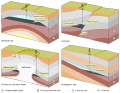

- Esempi di vari tipi di trappole con accumulo di idrocarburi, nei casi citati sia olio che gas. Sono visibili i contatti gas-olio o GOC (Gas-Oil Contact) e olio-acqua o OWC (Oil-Water Contact); in caso di trappola contenente solo gas si avrebbe un contatto gas-acqua o GWC (Gas-Water Contact).

- Fuoriuscita di idrocarburi a giorno per la scarsa tenuta della copertura di un giacimento (in questo esempio a causa di un piano di faglia permeabile).

- Pozza di petrolio fuoriuscito naturalmente (Slovacchia).

L'esplorazione petrolifera[modifica | modifica wikitesto]

L'uso del bitume e del petrolio reperibili in superficie per scopi che vanno dalla medicina alle costruzioni, alla navigazione (calafataggio), alla guerra è ampiamente documentato dalle fonti storiche almeno dal primo millennio A.C. in varie parti del mondo (nella Bibbia, l'Arca di Noè è rivestita dentro e fuori di bitume per garantirne l'impermeabilità); gli idrocarburi erano raccolti direttamente in superficie da pozze naturali, miniere e pozzi artificiali poco profondi, e tali sono stati i metodi di coltivazione di queste risorse fino alla metà del XIX secolo[16]. Il primo pozzo industriale per scopi di produzione di petrolio è del 1859 (Pennsylvania), seguito da una veloce espansione dell'industria estrattiva negli Stati Uniti e in tutto il mondo agevolata, a partire dagli anni 1870-1880, dal rapido sviluppo e dalla sempre maggiore affermazione dei motori a combustione interna[17]. Tuttavia, fino ai primi anni del XX secolo i metodi di esplorazione si limitavano ad indagare (in modo abbastanza aleatorio) le aree nelle quali già vi erano manifestazioni superficiali di idrocarburi conosciute; in seguito, grazie soprattutto all'impiego di geologi nell'esplorazione petrolifera, si comprese sempre più che gli accumuli di idrocarburi nel sottosuolo seguono generalmente "trend" di tipo strutturale (per esempio sistemi di pieghe anticlinali) oppure deposizionale (per esempio antiche linee di costa sepolte, con sedimenti di spiaggia che sono ottimi reservoir), e che quindi potevano essere applicati all'esplorazione criteri di tipo strutturale o sedimentologico[18]. L'utilizzo della geologia di superficie per scopi di esplorazione mineraria ha però dei limiti, dovuti alla discontinuità in senso areale e verticale della sedimentazione, alla presenza di discordanze angolari e di lacune stratigrafiche e alla complessità della tettonica, che ne rendono incerta e rischiosa l'estrapolazione al sottosuolo oltre, al più, poche centinaia di metri. La soluzione a queste problematiche venne intorno agli anni 1920-1930, nei quali vennero impiegati per la prima volta metodi di prospezione indiretta come la gravimetria, la magnetometria e la sismica (inizialmente a rifrazione), dando così origine alla moderna esplorazione petrolifera; la storia successiva riguarda il sempre maggiore progresso tecnologico dei metodi di prospezione e l'integrazione sempre maggiore delle discipline di tipo geologico e ingegneristico coinvolte.[19].

All'estrazione in superficie di idrocarburi si arriva al termine di una sequenza di operazioni che parte con una fase esplorativa per individuare potenziali accumuli di idrocarburi nel sottosuolo, nella quale vengono considerati i dati di pozzi preesistenti (se disponibili), di prospezioni sul terreno (volte sia al rilevamento geologico delle rocce e dei terreni, sia alla rilevazione di eventuali tracce di idrocarburi in affioramento)[20], e soprattutto di prospezioni geofisiche, sia gravimetriche che magnetometriche e sismiche, volte al riconoscimento dell'assetto stratigrafico della successione geologica di interesse e delle strutture geologiche presenti nel sottosuolo[21]. Viene quindi eseguito uno studio geologico e geofisico regionale (G&G Study) utilizzando i dati disponibili e i risultati delle acquisizioni eseguite[22]. Le successioni sedimentarie vengono interpretate sismicamente in base ai principi della geologia strutturale, della sedimentologia e della stratigrafia sequenziale allo scopo di individuare la distribuzione orizzontale e verticale di potenziali reservoir e rocce madri[23]. In base a questi studi vengono individuate le aree di maggiore interesse per la ricerca di idrocarburi. In scala di affidabilità crescente (corrispondenti ai risultati di momenti successivi dell'analisi) abbiamo[24]:

- Play. Si tratta di una regione delimitata geograficamente e stratigraficamente (corrispondente a uno o più intervalli stratigrafici) entro la quale si ritiene esistano fattori geologici favorevoli all'accumulo di idrocarburi.

- Lead. È un potenziale accumulo di idrocarburi, ancora scarsamente definito, che richiede un'analisi di maggior dettaglio dei dati per essere classificato come un prospect (ad esempio mediante una migliore definizione della struttura e della copertura, l'accertamento della presenza delle rocce madri entro l'area ad una profondità compatibile con la generazione di idrocarburi, una verifica dei possibili pattern di migrazione degli idrocarburi...).

- Prospect. Un potenziale accumulo di idrocarburi definito in misura sufficiente da costituire un obiettivo affidabile per la perforazione (ad esempio una struttura della quale è stato possibile accertare la chiusura verso l'alto e lateralmente).

Una volta individuato un potenziale giacimento di idrocarburi (prospect), si procede alla perforazione di un pozzo esplorativo[25], il cui obiettivo è di solito il culmine della trappola, utilizzando appositi impianti di perforazione. Se i risultati della perforazione confermano la presenza di idrocarburi, altri pozzi saranno perforati vicino ai limiti esterni della trappola per stimarne l'estensione (pozzi di appraisal)[26]; altri scopi primari dei pozzi di appraisal sono l'accertamento della quota dei contatti tra i fluidi di giacimento (acqua, olio, gas) e la raccolta di quanti più dati possibile sul reservoir e sui fluidi di giacimento, mediante carotaggi e prove di produzione[27]. Combinando mediante uno studio di giacimento i dati ricavati dalla perforazione dei pozzi esplorativi e di delimitazione e quelli di prospezione geofisica si potranno valutarne le potenzialità (quantità di idrocarburi in posto e quantità recuperabile) ed eventualmente l'economicità del processo di estrazione[28].

- Affioramento di roccia sedimentaria organogena (diatomite) con impregnazioni di olio (California, USA).

- Esempi di manifestazioni superficiali di idrocarburi provenienti da un reservoir profondo.

- Esempio di mappa delle anomalie magnetiche di un territorio. Queste mappe sono utili soprattutto per rilevare la presenza di strutture che interessano il basamento di rocce ignee e metamorfiche, dotate di maggiore suscettività magnetica rispetto alle rocce sedimentarie.

- Esempio di mappa gravimetrica. Le anomalie in blu rappresentano sedimenti di bacino (meno densi), mentre i colori verso il rosso rappresentano rocce vulcaniche basaltiche ad alta densità situate a bassa profondità o affioranti.

- Esempio schematico di interpretazione di anomalie gravimetriche dai risultati di un rilievo gravimetrico (1). Un corpo a bassa densità (2) causa una anomalia negativa, mentre un corpo ad elevata densità (3) causa una anomalia positiva. L'interpretazione delle anomalie gravimetriche e magnetometriche utilizza procedure di modellizzazione mediante la costruzione di modelli geologici nei quali vengono assegnate forme e proprietà (densità e suscettività magnetica) ai corpi presenti nel sottosuolo, che vengono variate fino a che l'andamento delle anomalie misurate viene riprodotto in misura accettabile.

- Diagramma che mostra la correlazione tra diversi pozzi. Sono riportate per ciascun pozzo le curve delle registrazioni log. Le correlazioni sono basate su caratteri litologici, petrofisici, sedimentologici, di età geologica. Le correlazioni tra pozzi pre-esistenti sono utilizzate nella fase esplorativa della ricerca di idrocarburi, per una migliore comprensione dell'assetto geologico di sottosuolo.

- Schema dell'acquisizione di un rilievo sismico a riflessione (in questo caso in offshore, cioè a mare). Sequenze di onde sismiche sono inviate nel sottosuolo e vengono registrati i tempi di arrivo agli idrofoni delle onde riflesse da orizzonti caratterizzati da un contrasto di impedenza acustica. Conoscendo velocità acustica e densità delle rocce attraversate è possibile risalire alla profondità delle riflessioni.

- Immagine di rilievo sismico a riflessione, in cui sono visibili strutture di sottosuolo.

- Visualizzazione di rilievo sismico a riflessione in cui è visibile una discordanza angolare tra due sequenze sedimentarie sovrapposte (unconformity).

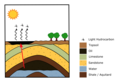

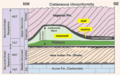

- Modello di sequenza deposizionale basato sulla stratigrafia sequenziale, applicabile all'interpretazione sismica per il riconoscimento dei pattern di variazione verticale e laterale delle facies reservoir.

- Esempio di schema stratigrafico di una regione (Canada, Territori del Nord-Ovest) che illustra la collocazione stratigrafica dei play presenti nell'area.

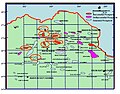

- Individuazione di prospect per idrocarburi nella Thailandia nord-orientale, con l'indicazione dei prospect perforati con successo, dei prospect risultati sterili e dei prospect non ancora testati.

Lo sviluppo dei giacimenti[modifica | modifica wikitesto]

Si procede quindi allo sviluppo del giacimento con la perforazione di pozzi produttori e il completamento degli stessi nel sottosuolo in corrispondenza degli intervalli rocciosi contenenti gli idrocarburi, mediante dispositivi atti a isolare gli intervalli produttivi rispetto al resto del pozzo e speciali tubaggi volti a convogliare gli idrocarburi verso la superficie[29]. I pozzi vengono quindi completati in superficie mediante strutture munite di valvole per il controllo della pressione e della produzione, se necessario di pompe (qualora la pressione del giacimento non sia sufficiente a sostenere la produzione)[30], e infine vengono collegati a un oleodotto o a un gasdotto per il trasporto del greggio o del gas e inviati alla distribuzione, sul mercato[31]. Nel corso del tempo, fino all'esaurimento del giacimento, le attività minerarie proseguono introducendo tecniche di recupero secondario e terziario degli idrocarburi per massimizzarne l'estrazione. Quando il giacimento non risulta più economico si procede alla fase di decommissioning (dismissione), in cui i pozzi vengono messi in sicurezza e tappati, le strutture a giorno vengono smantellate e l'area viene risanata[32]. Un giacimento di idrocarburi esaurito può per altro essere utilizzato per scopi di stoccaggio di gas naturale o di smaltimento di anidride carbonica.

Perforazione[modifica | modifica wikitesto]

La perforazione di pozzi consente l'accesso diretto alle riserve di idrocarburi individuate nella fase esplorativa e permette lo sviluppo del giacimento. Si tratta della fase tecnicamente più impegnativa e spesso di maggiore impatto economico, oltre che potenzialmente con i rischi più elevati per quanto riguarda l'impatto ambientale, con particolare riferimento alla possibilità di dispersione nell'ambiente di idrocarburi di formazione[33] e dei fluidi di perforazione[34].

La parte più evidente di un impianto di perforazione (drilling rig) è la torre metallica (torre di perforazione o derrick) alta fino a circa 60 metri, solitamente a traliccio. Alla base della torre vi è un'area di lavoro, chiamata "piano sonda" (drilling floor), dove si trova una tavola rotary (RT o rotary table)[35][36] con al centro un foro a sezione quadrata o esagonale, attraverso il quale viene calata la batteria di perforazione e tutte le altre attrezzature che dovranno operare entro il pozzo o contribuire alla sua escavazione. A cavallo del foro si posizione la cosiddetta "asta quadra" (kelly drive, caratterizzata da una sezione assiale con geometria e dimensioni tali da scorrere entro il foro, ma da essere obbligata alla rotazione solidale con la tavola rotary), sotto la quale saranno poi avvitate le aste di perforazione, e che imprime alla batteria di aste di perforazione e allo scalpello il movimento rotatorio[37]. A volte la rotazione dello scalpello è assicurata da motori di fondo localizzati dietro lo scalpello stesso: in questo caso quindi la batteria può restare ferma o essere ruotata solo in caso di necessità dalla tavola rotary o dal top drive. I motori di fondo sono utilizzati soprattutto nei pozzi deviati (che verranno descritti più avanti), in quanto permettono un maggiore controllo della direzione dello scalpello[38]. Le aste di perforazione sono a sezione circolare, cave all'interno, e vengono avvitate l'una all'altra man mano che la perforazione scende in profondità. Un sistema di sospensione formato da un insieme di pulegge fissato alla testa della torre di perforazione (taglia fissa) e da una parte mobile in senso verticale (taglia mobile) permette tramite un gancio di sollevare la batteria di perforazione durante le manovre e di imprimerle maggiore o minore forza di penetrazione variandone il peso[39]. Le operazioni di perforazione mediante l'utilizzo dell'asta quadra (o asta motrice) sono ormai considerate obsolete negli impianti di perforazione petrolifera visto che questo sistema permette di poter perforare soltanto una lunghezza pari a quella di una sola asta di perforazione (poco più di 9 metri) per volta. La tecnologia di perforazione attuale prevede l'utilizzo di un grosso motore denominato top drive sostenuto da un robusto gancio posto all'interno della torre e sul quale viene avvitata la prima di tre aste di perforazione. Il top drive imprime direttamente la rotazione a tutta la batteria di aste in pozzo. Questo sistema consente di perforare una lunghezza pari a tre aste per volta (pari a uno stand) senza ricorrere al cambio asta dopo una singola asta perforata[35].

L'estremità inferiore dell'ultima asta monta lo "scalpello" di perforazione (drill bit), costituito da tre resistentissimi rulli dentati, generalmente di forma conica, che ruotando frantumano la roccia, oppure da una matrice compatta munita di inserti in carburo di tungsteno o diamante artificiale che operano sulla roccia un'azione abrasiva[35][40]. La velocità di perforazione è particolarmente influenzata dal tipo di rocce incontrate e dalla profondità di lavoro[41]. In generale per perforare un pozzo di 2–3 km sono necessari alcuni mesi. Un fluido con caratteristiche particolari, chiamato fango di perforazione (drilling mud) viene fatto circolare all'interno del pozzo, per raffreddare lo scalpello e per rimuovere i detriti di roccia prodotti (cuttings); inoltre, il fango ha la funzione di evitare il collasso delle pareti del pozzo bilanciando la pressione dei fluidi contenuti nelle rocce perforate e impedire che questi risalgano pericolosamente verso la superficie rischiando l'eruzione (blow out) del pozzo. Il fango viene pompato all'interno delle aste cave dalle testa di iniezione (connessa al gancio della taglia mobile o del top drive), fluisce in corrispondenza dello scalpello e risale nell'intercapedine (annulus) tra le aste e le pareti del pozzo; una volta tornato in superficie il fango viene setacciato attraverso vagli vibranti (vibrovagli), eventualmente degassato e rimesso in circolazione nel pozzo. Il fluido di perforazione può essere di vari tipi a seconda delle caratteristiche di pressione e temperatura ambientali del pozzo e dei tipi di roccia attraversati; si distinguono in due grandi categorie: a base d'acqua (WBM o Water Base Mud) e a base d'olio (OBM o Oil Base Mud). I fanghi di perforazione sono generalmente tossici e non vanno dispersi nell'ambiente[42]. Un insieme di valvole di sicurezza (BOP o Blow Out Preventer) consente di controllare la pressione dei fluidi presenti in pozzo (sia il fango di perforazione che gli eventuali fluidi di formazione che risalgono, siano acqua, olio o gas) e a prevenirne la fuoriuscita, ovvero l'eruzione del pozzo (che può avere conseguenze estremamente pericolose)[37][43].

I detriti di roccia (cuttings) riportati in superficie vengono esaminati da una squadra di geologi (il gruppo di mud logging) che conferma o smentisce le previsioni (prognosi) sull'intervallo roccioso che si sta perforando. In corrispondenza dell'uscita del fango di perforazione ai vibrovagli è piazzata anche un insieme di dispositivi (gas trap) che consente il campionamento e l'analisi in tempo reale delle manifestazioni a gas (GWD o Gas While Drilling) presenti nel fluido di perforazione; anche l'eventuale presenza di idrocarburi liquidi viene accertata tramite il rilevamento di fluorescenza alla lampada di Wood[44]. In tratti del pozzo di particolare interesse, come il reservoir, durante la perforazione possono venire eseguiti dei carotaggi di fondo, sostituendo allo scalpello un carotiere (una fustella di metallo cava con scarpa tagliente all'estremità inferiore) che ricava un cilindro di roccia successivamente estratto e sottoposto in laboratorio a una serie di analisi per ricavare informazioni di dettaglio, sia descrittive che quantitative (come ad esempio porosità e permeabilità) sulle rocce e sui fluidi contenuti[45].

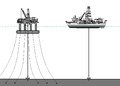

L'impianto di perforazione può essere a terra (onshore) oppure a mare (offshore); nel secondo caso è montato su una piattaforma petrolifera che può essere di vari tipi a seconda delle profondità in gioco, oppure su una nave vera e propria (drillship)[46]. In pozzi di migliaia di metri, come generalmente quelli scavati per la ricerca e produzione di idrocarburi, non è possibile eseguire l'intero pozzo in una sola fase di perforazione, perché lasciare il foro scoperto per il tempo occorrente (da settimane a mesi) metterebbe a forte rischio la stabilità dello stesso, con possibilità di collasso delle pareti. Questo potrebbe portare alla "presa" della batteria di perforazione (le pareti del foro, franando, si chiudono sulle aste impedendone sia l'avanzamento che l'estrazione). Perciò si ricorre a diverse fasi di perforazione con diametrie mano a mano minori aumentando la profondità. Una volta terminata la perforazione di una determinata fase viene estratta la batteria di perforazione e viene calato una tubazione (casing) con diametro inferiore al foro in modo da lasciare un'intercapedine tra la tubazione e la formazione rocciosa (annulus), fino al fondo della fase stessa. Successivamente, viene immesso nella tubazione un volume di cemento speciale corrispondente a quello dell'annulus, in modo che risalga entro l'annulus stesso e vi faccia presa, cementando così il casing alla formazione; il calcolo corretto del volume di cemento e dei tempi di presa è ovviamente fondamentale per la riuscita della cementazione, la cui qualità viene controllata successivamente tramite un'operazione apposita di logging. Allo stesso modo si procede per le fasi successive, con diametri sempre minori del foro e del casing. In questo modo il pozzo risulterà composto da una serie di tubazioni cave, concentriche e telescopiche, in cui i tubi di diametro mano a mano inferiore "sporgono" a profondità sempre maggiore fino al fondo pozzo[47][48]. Per la messa in produzione del pozzo, il casing dovrà poi essere perforato negli intervalli mineralizzati a idrocarburi considerati più opportuni[49].

Durante e/o dopo le singole fasi di perforazione vengono normalmente eseguite operazioni di well logging allo scopo di ottenere informazioni sulla tipologia di rocce attraversate dal pozzo (litologia, contenuto mineralogico), sulle loro caratteristiche petrofisiche (porosità, permeabilità), sui fluidi contenuti in esse (acqua, olio o gas) e financo sulla loro giacitura e sulla presenza di elementi strutturali come pieghe e faglie. Queste proprietà vengono desunte qualitativamente e quantitativamente tramite la registrazione di parametri di vario tipo (elettrici, elettromagnetici, nucleari, acustici), mediante appositi strumenti che vengono calati nel pozzo e registrano via cavo (wireline logging), oppure sono montati direttamente sulla batteria di perforazione, dietro lo scalpello, e registrano durante la perforazione (logging while drilling o LWD)[50]. Le proprietà calcolate in base dati registrati dai log di pozzo sono normalmente calibrate per confronto con i dati di laboratorio delle carote[51].

Per la ricerca e la produzione di idrocarburi si ricorre alla perforazione di pozzi: questi possono essere pozzi esplorativi (o di scoperta)[25] e pozzi di appraisal (o di accertamento), con lo scopo iniziale di accertare la presenza, l'entità e la distribuzione spaziale del serbatoio[52]. Successivamente vengono perforati i veri e propri pozzi di produzione (o pozzi di sviluppo), che producono effettivamente gli idrocarburi[32]. Nei campi a olio, allo scopo di favorire il drenaggio da parte dei pozzi produttori si ricorre a pozzi iniettori, opportunamente piazzati e spaziati rispetto ai produttori, che iniettano acqua o gas (gas naturale o vapore), o anche solventi nel reservoir. Questa procedura ha due scopi: mantenere la pressione del giacimento (che tende a decrescere con l'avanzare della produzione causando problemi nell'estrazione degli idrocarburi) e, in caso l'olio sia ad alta viscosità, facilitarne il flusso verso i produttori stessi ("spingendolo" letteralmente verso di essi); pozzi iniettori sono usati anche per lo smaltimento delle acque reflue (disposal wells)[53]. Durante la vita del giacimento talora risulta vantaggioso "infittire" i pozzi esistenti secondo il piano di sviluppo originario perforandone di nuovi (pozzi di infilling, o di riempimento) e riducendo la distanza media tra i pozzi. Questo, soprattutto nei giacimenti in cui il reservoir è eterogeneo può accelerare e incrementare il recupero degli idrocarburi in posto[54].

I pozzi possono essere verticali o direzionati (deviati; in Inglese side track)[55]. Normalmente i pozzi esplorativi sono verticali, ma possono essere direzionati per raggiungere l'obiettivo nel caso quest'ultimo non fosse accessibile verticalmente per la presenza di barriere topografiche in superficie o di strutture sepolte (ad esempio diapiri salini)[56]. I pozzi di produzione sono più sovente direzionati e le traiettorie possono essere anche molto complesse, potendo arrivare fino a orizzontali entro il reservoir o addirittura ondulate (partendo ovviamente da una sezione verticale)[57]. Questo allo scopo di massimizzare il contatto del pozzo con la formazione geologica mineralizzata a idrocarburi e quindi la produzione, incrementando la capacità di drenaggio del pozzo[58]. La traiettoria del pozzo deve essere georeferenziata mediante le coordinate geografiche della testa pozzo e due valori angolari: l'azimut rispetto al piano orizzontale e la deviazione del pozzo rispetto alla verticale[59]. La profondità del pozzo viene misurata a partire dal piano sonda lungo la traiettoria del pozzo e viene detta MD (measured depth); il riferimento per la misura della MD di solito è la RT (ma può essere anche la manichetta di inserzione dell'asta motrice o Kelly Bushing, oppure il piano del Drilling Floor). In generale però la profondità MD (a meno che il pozzo non sia perfettamente verticale) non coincide con la profondità vera, misurata sulla verticale, che viene detta TVD (true vertical depth) e che deve essere quindi calcolata trigonometricamente in base ai dati di azimut e deviazione della traiettoria reale. Quest'ultima deve però essere riferita anche a un piano di riferimento univoco, perché la quota del piano sonda è variabile a seconda della topografia (per i pozzi a terra) e anche in generale delle dimensioni dell'impianto: come riferimento viene quindi preso normalmente il livello medio del mare (medio tra alta e bassa marea o tide corrected); la profondità verticale riferita al livello del mare viene detta TVDSS (true vertical depth sub sea), e si ottiene sottraendo alla TVD la quota del piano sonda (RT o KB o DF)[55]. Tramite i valori di profondità, inclinazione e azimut del pozzo e nota la posizione della testa pozzo è possibile determinare le coordinate geografiche di qualunque punto della traiettoria. Nei giacimenti in cui si ha una situazione strutturale o deposizionale complessa, spesso è opportuno perforare dei pozzi pilota (pilot hole) per chiarire il quadro stratigrafico in una certa area, a partire dai quali (da una determinata profondità, il kick-off point[60]) vengono perforati poi i pozzi produttori effettivi come pozzi direzionati o addirittura orizzontali; si possono avere anche più pozzi produttori o dreni (drain) eseguiti a partire da uno stesso pozzo pilota (multilateral drains)[61].

- Impianto a terra (onshore) per la perforazione di un pozzo petrolifero

- Impianto a mare (offshore) su piattaforma per la perforazione di pozzi petroliferi

- Confronto tra diversi tipi di impianti di estrazione petrolifera offshore, classificati in base alla profondità delle acque (crescente da sinistra a destra)

- Una drillship (nave con impianto di perforazione), insieme a piattaforme petrolifere e navi appoggio (vessel).

- Confronto tra una nave di perforazione e una piattaforma del tipo semisommergibile, entrambe per perforazioni in acque profonde.

- Immagine del piano sonda in un impianto (con la crew, ovvero la squadra di lavoro)

- Aste di perforazione nel piazzale di un impianto

- Scalpello tricono dentato (a denti fresati) utilizzato per la perforazione di pozzi petroliferi

- Scalpello tricono con inserti di carburo di tungsteno, quasi completamente consumati dopo una fase di perforazione

- Scalpello diamantato, con inserti di diamante artificiale

- Frammenti di roccia derivati dalla perforazione (drill cuttings) con la determinazione dei tipi di roccia presenti

- Spezzoni di carote di pozzo

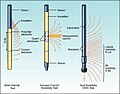

- Schemi di dispositivi per la registrazione di log, in questo caso di resistività.

- Schema esemplificativo di un dispositivo per la registrazione di log. In questo caso si tratta di logging while drilling (il dispositivo è montato dietro lo scalpello e registra durante la perforazione).

- Diagramma che mostra diversi log registrati in un pozzo e (sulla destra) l'interpretazione in termini di litologia, porosità e fluidi. I punti in rosso corrispondono a valori delle proprietà petrofisiche misurati sulle carote e utilizzati per calibrare le curve delle proprietà da log.

- Schema del profilo di un pozzo che riporta (in pollici) le diametrie di tutti i casing utilizzati.

- Schema che illustra il concetto di pozzi iniettori e produttori e di pozzi disposal (per lo smaltimento di fluidi reflui). Da destra: produttore (olio); iniettore (brine ovvero salamoia); disposal (brine in eccesso)

- Schema esemplificativo di un pozzo deviato per raggiungere un obiettivo situato al di sotto di un diapiro salino.

- Schema di un pozzo reale ad elevata inclinazione (Mare del Nord) progettato per seguire l'andamento di livelli stratigrafici precisi.

- Schema esemplificativo di pozzi orizzontali (dreni) per lo sviluppo di gas shales (mediante fratturazione idraulica)

- Esempio di pozzi orizzontali eseguiti a partire da un unico foro pilota.

Estrazione[modifica | modifica wikitesto]

Prove di produzione[modifica | modifica wikitesto]

Dopo le operazioni di perforazione e la registrazione dei log di pozzo in foro scoperto, se le evidenze dai log e dalle manifestazioni di idrocarburi ottenute durante la perforazione indicano la presenza di un accumulo di idrocarburi significativo, normalmente vengono effettuate prove di produzione (DST o Drill Stem Test) per verificare l'effettiva presenza di idrocarburi producibili economicamente. Questi test servono sia per valutare quantitativamente la produttività degli intervalli mineralizzati a idrocarburi, sia per ottenere informazioni precise sulle caratteristiche chimico-fisiche degli idrocarburi in posto, e sulle caratteristiche petrofisiche dinamiche del reservoir: in particolar modo la pressione dei fluidi nel giacimento, la permeabilità e la capacità produttiva dello stesso, oltre che la natura e le caratteristiche di composizione dei fluidi presenti; è possibile ricavare dai parametri del test anche informazioni sull'estensione volumetrica del giacimento, sulla presenza e la distanza di eventuali barriere di permeabilità entro la distanza del raggio d'influenza del pozzo[63][64].

Per l'esecuzione di queste prove vengono calati nel pozzo mediante le aste di perforazione, in corrispondenza degli intervalli produttivi, dei dispositivi atti a isolare il tratto di pozzo interessato dalla prova dall'annulus (l'intercapedine tra le aste e la parete del foro). Per tale scopo vengono utilizzati due packer: sorta di manicotti a espansione in gomma speciale che, gonfiandosi, fanno pressione sulle pareti del foro isolandone la sezione di foro compresa fra questi, la quale viene messa quindi in comunicazione con la superficie tramite un tubaggio interno al dispositivo e attraverso le aste. Il flusso erogato viene controllato da un insieme di valvole di vario diametro (gauge)[65] che possono essere aperte o chiuse dalla superficie, munite di dispositivi di misurazione per monitorare le variazioni dei valori di pressione e temperatura nel corso della prova[66].

Si tratta di una procedura piuttosto complessa, che si può schematizzare in due step principali[67]:

- una volta fissati i packer, l'apertura della valvola di comunicazione tra le aste e il tratto chiuso dai packer permette il flusso verso la superficie dei fluidi presenti nella camera di test, per la differenza di pressione. La pressione in corrispondenza dell'intervallo in prova diminuisce bruscamente (draw down) e successivamente tende a stabilizzarsi alla cosiddetta pressione di erogazione. Il monitoraggio del flusso e della pressione permette di determinarne la portata e la stabilità nel tempo.

- il tratto produttivo viene chiuso e isolato rispetto alle aste da una valvola. Il tratto entro i packer viene quindi aperto in corrispondenza dell'intervallo produttivo in modo che i fluidi della formazione vi entrano, generando un incremento (build-up) di pressione fino a raggiungere l'equilibrio con la pressione di giacimento. Il tratto soprastante, entro le aste, è invece in comunicazione con l'esterno, con una pressione prossima al valore di superficie.

La procedura della prova viene attuata in fasi successive: normalmente una fase iniziale breve di erogazione per rimuovere ogni eccesso di pressione dovuto alla chiusura dei packer, mentre il build-up successivo è volto alla determinazione della pressione di reservoir; la fase finale di erogazione e build-up di pressione ha maggiore durata, con lo scopo di indagare le caratteristiche della formazione e il raggio di influenza del test[68]. Il test può comprendere più fasi successive con diametri differenti delle valvole (variando quindi la portata), in modo da ottenere più informazioni possibili sul tipo di completamento definitivo da utilizzare e sui parametri ottimali per la produzione[69]. La durata totale del test va da ore a giorni, a seconda delle caratteristiche di permeabilità della formazione e del tipo di equipaggiamento dell'operatore, e i risultati possono essere talora di non facile interpretazione[63][70].

I DST possono essere eseguiti sia a foro scoperto (in open hole) che nel foro tubato (in cased hole); nel primo caso il test può presentare maggiori criticità per quanto riguarda la tenuta dei packer, mentre nel secondo caso si ha un controllo più stretto dell'isolamento del tratto da provare, tuttavia i tempi e i costi sono maggiori a causa della fase di cementazione e del relativo controllo di qualità[71][72].

Completamento[modifica | modifica wikitesto]

Dopo che gli intervalli produttivi sono stati sottoposti ai test, se i risultati sono positivi (cioè se l'analisi combinata delle riserve calcolate e dei parametri di flusso riscontrati durante i test di produzione indica una produzione economica e sostenibile per un intervallo di tempo congruo alle condizioni di mercato) viene attuato il completamento finale (final completion) del pozzo, cioè il processo che rende un pozzo pronto per la produzione (o l'iniezione, nel caso si tratti di un pozzo iniettore)[73]. Questo processo comprende una serie di operazioni per la preparazione del foro nel tratto di produzione secondo determinate specifiche. Il completamento può essere[74]:

- in foro tubato (cased hole), cioè nel casing che riveste la fase in cui avviene la produzione (che viene ancorato all'estremità inferiore della fase precedente); il casing deve essere quindi perforato in corrispondenza dei tratti da mettere effettivamente in produzione. Questo tipo di completamento è quello più comune e permette il miglior controllo del flusso dei fluidi di formazione e quindi della produzione, anche se richiede un'ottima qualità della cementazione del casing per impedire ai fluidi di formazione di disperdersi nell'intercapedine tra il casing e la formazione stessa[75].

- in foro scoperto (open hole). In questo caso il casing termina al di sopra dell'intervallo produttivo, e le pareti del foro sono quindi in roccia. Questo tipo di completamento è adatto a formazioni competenti, cioè abbastanza compatte da non rischiare di disgregarsi e franare entro il pozzo durante la produzione; inoltre richiede poca spesa, ma d'altro canto il controllo della produzione risulta più difficoltoso e, in presenza di più livelli produttivi, non è possibile discernere il contributo dei singoli livelli[76].

In entrambi i casi spesso le caratteristiche della formazione (soprattutto se sabbiosa o arenacea) richiedono il piazzamento di speciali filtri (sand control) a rivestimento della parete del foro, onde evitare che eventuali particelle della formazione trascinate dal flusso dei fluidi interni intasino il foro o causino problemi alle strutture di produzione[77].

Il tratto di pozzo produttivo viene infine completato internamente installandovi una serie di tubi di piccolo diametro (tipicamente da 5 a 11 cm, detti tubing) che hanno la funzione di condurre all'esterno il petrolio o il gas[78]. La testa pozzo viene dotata di un sistema di valvole di sicurezza (in gergo tecnico chiamato christmas tree ovvero "albero di Natale")[79], che consente l'erogazione controllata degli idrocarburi in serbatoi provvisori di stoccaggio[80] o la sua immissione diretta in un oleodotto o gasdotto (pipeline)[81].

Se la pressione del giacimento non è sufficiente a farlo risalire all'interno dei tubi sino alla superficie o se si vuole velocizzare l'attività estrattiva, è possibile procedere alla produzione assistita montando delle apposite pompe sia in superficie sia a fondo pozzo[82].[83]

- Testa pozzo con completamento doppio.

- Pompa a cavalletto superficiale (detta anche sucker rod) per l'estrazione del petrolio; a destra nella foto è visibile la testa pozzo.

Sviluppo[modifica | modifica wikitesto]

Dopo la fase esplorativa, la scoperta e la conferma di un giacimento di idrocarburi, se questo viene giudicato economico alle condizioni di mercato, la fase successiva è lo sviluppo del giacimento stesso. Un piano di sviluppo appropriato necessita della costruzione di un modello di simulazione numerica in tre dimensioni del giacimento. Questo tipo di modello, georeferenziato, descrive in termini matematici l'assetto geologico tridimensionale (l'andamento dei livelli stratigrafici ed eventualmente le faglie) e le caratteristiche petrofisiche del reservoir (parte "statica" del modello), mentre il movimento dei fluidi entro i livelli reservoir e la produzione attraverso i pozzi viene ricostruito introducendo nel modello parametri ed equazioni di fluidodinamica (parte "dinamica" del modello). Il modello 3D costruito in tal modo permette quindi di simulare il comportamento produttivo del giacimento nel tempo. Gli scopi di questa modellizzazione vertono sulla necessità di stabilire il volume iniziale di idrocarburi entro il reservoir e di ottimizzarne lo sviluppo, determinando[84][85]:

- il fattore di recupero (recovery factor o recovery rate), cioè la misura del volume di idrocarburi recuperabili (ovvero: producibili) in rapporto al volume totale degli idrocarburi in posto (hydrocarbon in place). Questo fattore è molto variabile in funzione delle caratteristiche del reservoir (soprattutto la permeabilità) e degli idrocarburi stessi (soprattutto la viscosità). Per quanto riguarda l'olio il recovery rate si attesta tra il 10% e il 25% per i reservoir a bassa permeabilità (da 1 md[86] a qualche decina di md) e tra il 30% e il 40%, per quelli ad elevata permeabilità (da un centinaio di md ad alcune migliaia di md)[87], aumentabile fino al 70% con tecniche di recupero avanzato (Enhanced Oil Recovery o EOR)[88]; i giacimenti a gas naturale (dotato di viscosità molto minore dell'olio) presentano fattori di recupero dal 50% al 90%, con una media intorno al 60%-70%[89]. Questo parametro è fondamentale per il dimensionamento del progetto di sviluppo, che deve tendere alla sua massimizzazione.

- il numero, la distribuzione spaziale e le caratteristiche tecniche dei pozzi da perforare per raggiungere gli obiettivi di produzione (produttori ed eventualmente iniettori e disposal)[90];

- le tecniche di produzione e di recupero da utilizzare per l'estrazione dei fluidi (la tipologia di completamenti, di pompe, ecc.);

- il tipo di installazioni per la produzione e gli allacciamenti alla distribuzione[91];

- i costi relativi agli investimenti (Capex) e alla gestione operativa (Opex)[92].

Il modello di giacimento viene aggiornato regolarmente durante lo sviluppo e ne viene controllata l'accuratezza mediante procedure di simulazione del comportamento produttivo dei singoli pozzi, confrontando i risultati della simulazione con i dati storici di produzione e di pressione (history matching). Questa procedura di "aggiustamento" continuo del modello permette di simulare con sempre maggiore confidenza il comportamento del reservoir durante la produzione e di prevederne gli sviluppi.

- Visualizzazione in 3D di un modello di giacimento. Il modello è costituito da celle elementari tridimensionali utilizzate per l'assegnazione delle proprietà petrofisiche al reservoir (ciascuna cella è caratterizzata da valori medi di parametri petrofisici come porosità e permeabilità), simulandone quindi le variazioni verticali e laterali; al modello si vede sovrapposta la sismica.

- Esempio di mappa delle isopache (linee di ugual spessore) di un reservoir estratta da un modello 3D di giacimento. La scala in colore va da giallo (spessori maggiori) a violetto (spessori minori). È riportata una linea di faglia nella parte alta della figura. La linea chiusa rossa identifica il contatto olio-gas (Gas-Oil Contact).

A produzione avviata può essere rivisto il programma di perforazione e il posizionamento dei pozzi di sviluppo ed eventualmente, in fase avanzata, possono essere introdotti pozzi di infilling (cioè pozzi situati nelle aree tra i produttori programmati originariamente) per ottenere un drenaggio migliore delle riserve. Inoltre sono sempre possibili azioni di intervento (workover)[93] per riparazioni alla testa pozzo o al completamento oppure per migliorare la performance del pozzo mediante operazioni di stimolazione, come ad esempio di acidificazione per incrementare la permeabilità della formazione rimuovendo depositi di carbonato di calcio o migliorando la connettività del sistema poroso della roccia[94].

- Schema generalizzato dell'andamento della produzione di un campo di idrocarburi nel tempo. Spiegazione nel testo[95].

- Esempio di grafico che mostra il declino della produzione per un singolo pozzo di un giacimento, in barili per anno. È rappresentata la curva di declino registrata e la relativa funzione di regressione che permette l'estrapolazione della tendenza. Per un intero giacimento vengono considerati sia la curva di declino totale che i contributi dei singoli pozzi.

I tempi di sviluppo di un giacimento variano generalmente tra 10 e 35 anni, anche se può essere esteso fino a 40 anni e oltre per giacimenti di dimensioni eccezionali (giant)[22]. Le fasi di "vita" di un giacimento sono normalmente le seguenti[96]:

- l'inizio (start up) della produzione, seguito da un periodo di incremento più o meno rapido (ramp up);

- una fase di stabilizzazione della produzione (plateau), nella quale però si ha un declino della pressione di giacimento e la comparsa di una produzione d'acqua (water cut) dovuta alla risalita dell'acquifero a causa dell'estrazione degli idrocarburi;

In queste prime fasi generalmente la pressione di giacimento è sufficiente a sostenere la produzione (almeno nei primi tempi), e si ha il cosiddetto recupero primario (primary recovery), non assistito.

- una fase di recupero assistito (secondary recovery), con l'applicazione di tecniche di iniezione per sostenere la produzione a plateau o comunque a livelli soddisfacenti;

- una fase di declino (depletion) più o meno accentuato, in cui ancora possono essere applicate tecniche di recupero avanzato (enhanced recovery o tertiary recovery), per contrastare la diminuzione della produzione, oltre che nuovi pozzi di infilling per migliorare il drenaggio[54];

- quando il giacimento non risulta più economico si ha la fase di abbandono (abandonment o decommissioning), in cui le strutture di produzione vengono smantellate, i pozzi vengono tappati o messi in sicurezza per preservare le riserve residue del giacimento, e il sito viene risanato mediante la rimozione degli inquinanti; i costi di abbandono del giacimento devono essere considerati nel computo dei costi totali di sviluppo[22].

Nel caso di riserve residue consistenti la produzione può ancora essere ripresa in condizioni di mercato più favorevoli, oppure, una volta esaurita la produzione degli idrocarburi in situ, il giacimento può essere utilizzato per stoccaggio di gas naturale tramite iniezione da superficie entro il reservoir. Diversi giacimenti "storici" di gas, ormai esauriti, presenti nella Pianura lombarda, sono al presente gestiti da SNAM come serbatoi di stoccaggio di gas naturale[97]. Un altro possibile utilizzo di giacimenti di idrocarburi esauriti è in prospettiva lo stoccaggio di anidride carbonica nel sottosuolo (CCS o Carbon Capture and Storage) ottenuta dalla cattura delle emissioni di centrali elettriche a combustibili fossili o altri grandi impianti industriali[98]. Una ulteriore possibilità di utilizzo per giacimenti esausti di idrocarburi è la valorizzazione delle acque di strato ad alta temperatura presenti come risorse geotermiche[99].

Fattori di rischio e problematiche ambientali[modifica | modifica wikitesto]

I fattori di rischio relazionati all'industria estrattiva degli idrocarburi sono molteplici, legati soprattutto alle fasi di esplorazione e di sviluppo.

Esistono fattori di rischio comuni a tutte le attività di tipo cantieristico, che possono portare al degrado dell'ambiente nelle vicinanze dei cantieri di perforazione e dei giacimenti come rumore, vibrazioni, emissioni inquinanti dovute al traffico di veicoli e agli apparati motori degli impianti (rilascio di lubrificanti e carburanti), impatto paesaggistico.

Di maggiore rilevanza sono i rischi di natura infortunistica per il personale, che riguardano soprattutto l'assemblaggio e la gestione operativa degli impianti, le condizioni climatiche e ambientali associate ai siti di cantiere, le operazioni di movimentazione dei materiali e di trasporto del personale stesso (particolarmente sensibili nel caso di impianti offshore, ove si svolgono mediante elicotteri, navi o imbarcazioni)[100].

I fattori di rischio potenzialmente di maggiore impatto tuttavia sono quelli specifici del settore, che riguardano soprattutto le fasi di perforazione e di estrazione degli idrocarburi sia nella fase esplorativa che nella fase di sviluppo. Questi sono strettamente connessi alla possibilità di dispersione nell'ambiente dei fluidi di perforazione (fanghi) per perdite del sistema di circolazione degli impianti, e dei fluidi di formazione (acque di strato, idrocarburi e altri gas tossici come anidride carbonica e idrogeno solforato). È particolarmente pericoloso il caso in cui i fluidi di formazione in pressione fuoriescono in maniera incontrollata dal pozzo (eruzione o blow out): gli idrocarburi eventualmente presenti infatti possono incendiarsi e causare esplosioni, mentre i gas tossici succitati posso avere conseguenze importanti sulla salute del personale operativo e anche sulla popolazione (nel caso di impianti a terra)[101].

La tabella seguente enumera a titolo di esempio gli incidenti di maggiore impatto occorsi dal 2000 al 2018 durante operazioni di perforazione e offre una casistica rappresentativa della tipologia relativa al rischio infortunistico e ambientale[102]:

| Country | Date | Operator | Reason Investigated | Fatalities/Injuries/Evacuated |

|---|---|---|---|---|

| Emirate | 15 April 2000 | Abu Dhabi Marine Operating | Rig jack-up rig collapsed | Fatalities 4 |

| Brazil | 15-20 March 2001 | Petrobras | Fire Explosion | Fatalities 11 |

| Saudi Arabia | 30 September 2002 | Saudi Aramco | Blowout | Fatalities 3 |

| Egypt | 10 August 2004 | Petrobel | Uncontrolled Well | 150 Crew Members Evacuated with Injuries |

| Mumbai High (Indian Ocean) | 27 July 2005 | Oil and Natural Gas Corporation | Fire Explosion | Fatalities 22 and 361 Rescued with Injuries |

| United States of America | 05 June 2006 | Raligh | Explosion | Fatalities 3 and 1 Major Injuries |

| Saudi Arabia | 18 November 2007 | Saudi Aramco | Fire during Pipe Line Maintenance | Fatalities 40 |

| Australia | 21 August 2009 | PTTEP Australasia | Oil Spill | Evacuated with Injuries |

| Gulf of Mexico | 20 April 2010 | Transocean | Fire Explosion and Oil Spill | Fatalities 11 |

| Gulf of Paria | 13 May 2010 | PDVSA | Unstable Rig, later Sunk in the Sea | 95 Workers Rescued with Injuries |

| Vermilion Bay (Louisiana, USA) | 02 Sep 2010 | Mariner Energy | Environmental Factors | 13 Rescued with Injuries |

| Russia | Nov 2010 | Gazprom | helicopter caught fire and crashed | Fatalities 7 |

| Nigerian Delta Region | 16 Jan 2012 | Chevron | Explosion | Fatalities 2 |

| Malaysia | 11 June 2012 | PETRONAS | Fire Explosion | Injured 5 and 11 Evacuated |

| Malaysia | 26 July 2012 | PETRONAS | Fire Explosion | Fatalities 5 |

| United States of America | 28 Oct 2014 | Covered | Blowout Explosion | 400 Evacuated |

| Saudi Arabia | 27 December 2013 | Saudi Aramco | Maintenance Operation, Platform Sank | Fatalities 3 |

| Malaysia | 18 August 2014 | Sapura Kencana | Fell from Height | Fatalities 3 |

| Iran | 2015 | National Iranian Gas | Company Ship Collided with Platform | Damage to the Platform |

| Azerbaijan | 05 December 2015 | SOCAR | Fire Explosion due to Leakage | Fatalities 32 and 42 Rescued with Injuries |

| Gulf of Mexico | 26 March 2016 | Whistler Energy II LLC | Drop Objects | Fatality 1 |

| Norway | 29 April 2016 | CNC | Engine Failure during Helicopter Operation | Fatalities 13 |

| Canada | 04 Aug 2017 | Karve Energy | Struck with Head with Pipe | Fatality 1 |

| Israel | 29 May 2017 | Afek Oil | Well Drilling | Injured 2 |

| Pakistan | 25 June 2017 | Shell | Fire Explosion | Fatality 153 |

| Malaysia | 17 April 2018 | PETRONAS | Drill Engine Fire Explosion | Fatalities 2 and Injured 2 |

Infine vi sono rischi connessi al trasporto degli idrocarburi mediante gasdotti o oleodotti, dovuti a perdite (e conseguenti incendi o esplosioni) per usura, carenza di manutenzione o errata manutenzione, come anche in conseguenza di operazioni militari in zone di guerra o di attentati di natura terroristica[103]. Non trascurabile in talune realtà il rischio connesso ad azioni di vandalismo e manomissione per scopi di furto di petrolio nei confronti degli oleodotti o dei serbatoi di stoccaggio: questa pratica è presente in varie parti del mondo, anche se è particolarmente diffusa in Nigeria[104] e Messico, e si segnala non solo per gli alti rischi infortunistici e di degrado ambientale che comporta, ma anche per l'elevato impatto in termini di perdite economiche (la sottrazione equivale secondo stime ONU al 5-7% del mercato globale di petrolio) e di illegalità (corruzione, criminalità, anche organizzata, e violenza) che essa implica[105].

Sono presenti anche rischi di degrado ambientale connessi alla modificazione dell'ambiente di sottosuolo in seguito all'estrazione dei fluidi di strato. Questi riguardano soprattutto:

- Aumento della subsidenza del territorio. La sottrazione di fluidi di strato in seguito alla produzione di idrocarburi ha come effetto la riduzione della pressione di giacimento e un aumento della compattazione, con riduzione di volume, della roccia reservoir. Questo processo si propaga alle rocce sovrastanti il reservoir fino alla superficie, con la creazione o la riattivazione di fratture che causano uno sprofondamento più o meno accentuato del territorio, talora con l'innesco di microsismi. Il tasso di subsidenza può raggiungere diverse decine di centimetri per anno. Questo processo, come sopra riportato, viene contrastato efficacemente mediante l'iniezione di fluidi nel reservoir, con lo scopo duplice di facilitare l'afflusso degli idrocarburi ai pozzi produttori e mantenere la pressione di giacimento[106].

- Produzione di eventi microsismici e sismici legati a tecniche di coltivazione dei giacimenti come la fratturazione idraulica. La fratturazione idraulica (HF - Hydraulic Fracturing) è una tecnica utilizzata per l'estrazione di idrocarburi da rocce reservoir altrimenti impermeabili (o con permeabilità comunque insufficiente per assicurare una produzione economica), mediante l'iniezione di fluidi ad alta pressione che ne provocano la fratturazione. L'utilizzo di queste tecniche, per quanto consenta lo sfruttamento di risorse altrimenti indisponibili, è controverso. Il loro impiego sistematico e diffuso in diversi contesti (soprattutto Canada, USA, Regno Unito e Cina) ha avuto come risultato un significativo incremento di terremoti indotti, fino a magnitudo 5,7 ML, innescati fino a 1,5 km di distanza; spesso tali eventi sono relazionabili con la riattivazione di faglie presenti nel sottosuolo[107].

Note[modifica | modifica wikitesto]

- ^ Selley (1998), pp. 183-184.

- ^ Selley (1998), pp. 183-189.

- ^ Selley (1998), p. 189.

- ^ Selley (1998), p. 199-205.

- ^ Selley (1998), pp. 214-225.

- ^ Selley (1998), p. 444.

- ^ Selley (1998), pp. 199-225.

- ^ Selley (1998), p. 205.

- ^ Occorre considerare il target di interesse, se olio o gas. L'olio infatti come già visto tende a degradarsi per cracking a temperature superiori a 120 °C, quindi se la temperatura di sottosuolo prevista alla quota dell'accumulo è superiore, avremo con maggiore probabilità gas.

- ^ Selley (1998), pp. 239-285.

- ^ Selley (1998), pp. 313-354.

- ^ Selley (1998), pp. 309-312.

- ^ Selley (1998), p. 312.

- ^ Selley (1998), p. 355.

- ^ Link (1998), pp. 294-295.

- ^ Selley (1998), p. 1-2.

- ^ Selley (1998), p. 3.

- ^ Selley (1998), p. 5.

- ^ Selley (1998), p. 5-6.

- ^ Link (1998), pp. 341-344.

- ^ Selley (1998), pp. 90-125.

- ^ a b c Tarek Al-Arbi Omar Ganat (2020), p. 8.

- ^ Nichols (2009), pp. 335-348.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 13-16.

- ^ a b Tarek Al-Arbi Omar Ganat (2020), p. 22.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 23-25.

- ^ Selley (1998), p. 309.

- ^ Tarek Al-Arbi Omar Ganat (2020), Fig. 1.5; pp. 16-18.

- ^ Devold (2013), pp. 31-35.

- ^ Devold (2013), pp. 35-36.

- ^ Devold (2013), p. 42.

- ^ a b Tarek Al-Arbi Omar Ganat (2020), pp. 26-28.

- ^ Devold (2013), p. 136.

- ^ Devereux (1998), pp. 233-234.

- ^ a b c Devold (2013), p. 26.

- ^ Selley (1998), pp. 39-40.

- ^ a b Selley (1998), p. 40.

- ^ Devereux (1998), p. 175.

- ^ Selley (1998), pp. 39-41.

- ^ Selley (1998), p. 41.

- ^ Devold (2013), p. 27.

- ^ Devereux (1998), pp. 203-251.

- ^ Devold (2013), p. 28.

- ^ Selley (1998), pp. 42-44.

- ^ Selley (1998), p. 42.

- ^ Selley (1998), pp. 44-47.

- ^ Selley (1998), pp. 42-43.

- ^ Devold (2013), pp. 29-30.

- ^ Devold (2013), p. 31.

- ^ Hilyard (2012), pp. 62-63.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 29-31.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 23-24.

- ^ Bellarby (2009), p. 4.

- ^ a b Tarek Al-Arbi Omar Ganat (2020), p. 28.

- ^ a b Griffith (2009), p. 91.

- ^ Griffith (2009), pp. 106-111.

- ^ Griffith (2009), p. 11, Fig. 1.8; p. 110.

- ^ Griffith (2009), p. 319.

- ^ Griffith (2009), pp. 6-10.

- ^ Devereux (1998), pp. 173-177.

- ^ Griffith (2009), p. 110, Fig. 3.8.

- ^ Timmerman e Van Poollen (1972), p. 34, EXHIBIT C-1 e D-1, modificati.

- ^ a b Hilyard (2012), p. 64.

- ^ Timmerman e Van Poollen (1972), p. 31-39.

- ^ Timmerman e Van Poollen (1972), pp. 31-32.

- ^ Timmerman e Van Poollen (1972), pp. 31-39.

- ^ Timmerman e Van Poollen (1972), pp. 33-34.

- ^ Timmerman e Van Poollen (1972), p. 32-34.

- ^ Timmerman e Van Poollen (1972), p. 39.

- ^ Timmerman e Van Poollen (1972), p. 35-40.

- ^ Ostrowski (2006), p. 2.

- ^ Se la cementazione non è ottimale i fluidi rischiano di disperdersi entro l'intercapedine tra il tubaggio e la formazione e i valori di pressione e di flusso registrati non sono rappresentativi

- ^ Bellarby (2009), p. 1.

- ^ Bellarby (2009), p. 7.

- ^ Bellarby (2009), pp. 195-209.

- ^ Bellarby (2009), pp. 39-45.

- ^ Bellarby (2009), pp. 128-193.

- ^ Devold (2013), p. 30.

- ^ Devold (2013), p. 32.

- ^ Devold (2013), p. 57.

- ^ Devold (2013), p. 17.

- ^ Devold (2013), p. 35.

- ^ Petrolio, su treccani.it. URL consultato il 26 settembre 2012.

- ^ Tarek Al-Arbi Omar Ganat (2020), p. 37, Fig. 5.2.

- ^ Devold (2013), p. 112.

- ^ millidarcy

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 30-34.

- ^ Devold (2013), p. 25.

- ^ Tarek Al-Arbi Omar Ganat (2020), p. 34.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 41-47.

- ^ Devold (2013), pp. 112-113.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 53-56.

- ^ Tarek Al-Arbi Omar Ganat (2020), p. 26.

- ^ Devold (2013), pp. 38-39.

- ^ Bellarby (2009), p. 9, fig. 1.5; modificato.

- ^ Tarek Al-Arbi Omar Ganat (2020), pp. 25-28.

- ^ Snam, I GIACIMENTI DI STOCCAGGIO, su snam.it, 11 luglio 2022. URL consultato il 18 agosto 2023 (archiviato il 25 maggio 2023).«I giacimenti di stoccaggio sono costituiti da un sistema geologico in grdo di assicurare l'intrappolamento del gas»

- ^ Ministero dell'ambiente e della sicurezza energeticaDirezione generale infrastrutture e sicurezza (IS), Cattura e stoccaggio del biossido di carbonio, su mase.gov.it. URL consultato il 18 agosto 2023 (archiviato il 20 giugno 2023).«Lo stoccaggio geologico del biossido di carbonio consiste nella iniezione, in formazioni geologiche profonde o giacimenti esauriti di idrocarburi, della CO2 liquida ottenuta dalla cattura delle emissioni di centrali elettriche a combustibili fossili e da altri grandi impianti industriali.»

- ^ Soldo et al. (2020), pp. 1-2.

- ^ Asad et al. (2019), pp. 2-4.

- ^ Asad et al. (2019), Table I, pp. 4-5.

- ^ Asad et al. (2019), Table I, pp. 2-3.

- ^ Koreňová (2019).

- ^ Okoli e Orinya (2013).

- ^ Romson (2022).

- ^ Gurevich e Chilingarian (1993).

- ^ Schultz et al. (2020).

Bibliografia[modifica | modifica wikitesto]

- (EN) Asad M., Hassan R., Sherwani F., Sohu S. e Lakhiar M., Oil and Gas Disasters and Industrial Hazards Associated with Drilling Operation: An Extensive Literature Review, in Proceedings of the IEEE, 2019.

- (EN) Bellarby J., Well Completion Design - Developments in Petroleum Sciences 56, Elsevier, 2009.

- (EN) Devereux S., Practical Well Planning and Drilling Manual, PennWell Corporation, 1998.

- (EN) Devold H., Oil and gas production handbook. An introduction to oil and gas production, transport, refining and petrochemical industry - Ed. 3, ABB Oil and Gas, 2013.

- (EN) Griffith R., Well Placement Fundamentals, Schlumberger, 2009.

- (EN) Gurevich A.E. e Chilingarian G.V., Subsidence over producing oil and gas fields, and gas leakage to the surface, in Journal of Petroleum Science and Engineering, 9, 239-250, 1993.

- (EN) Hilyard J.L., The oil & gas industry. A nontechnical guide, PennWell Corp., 2012.

- (EN) Koreňová N., Security of pipelines in natural gas distribution network, in Transportation Research Procedia 40 - 1426–1433, 2019.

- (EN) Link P.K., Basic Petroleum Geology, Oil and Gas Consultant International, Inc., 1998.

- (EN) Nichols G., Sedimentology and stratigraphy - 2nd ed., Oxford, UK, Wiley-Blackwell, 2009.

- (EN) Okoli A.C. e Orinya S., Oil Pipeline Vandalism and Nigeria’s National Security, in Glob. J. Hum. Soc. Sci. 13, 5, 2013.

- (EN) Ostrowski L.P., Revival of Openhole DST: Compromising Between Wireline-Formation Testing and Cased-Hole DST, Society of Petroleum Engineers (SPE), 2006.

- (EN) Romson E., Countering global oil theft: responses and solutions, in UNU Wider Working Paper 35, 2022.

- (EN) Ruda T.C. e Bosscher P.J. (a cura di), Driller's Manual, National Drilling Association, 2005 (rev.).

- (EN) Selley R.C., Elements of Petroleum Geology, Academic Press, 1998.

- (EN) Schultz R., Skoumal R.J., Brudzinski M.R., Eaton D., Baptie B. e Ellsworth W., Hydraulic Fracturing‐Induced Seismicity, in Reviews of Geophysics, 58, 2020.

- (EN) Soldo E., Alimonti C. e Scrocca D., Geothermal Repurposing of Depleted Oil and Gas Wells in Italy, in MDPI Proceedings 58, 9, 2020.

- (EN) Tarek Al-Arbi Omar Ganat, Technical Guidance for Petroleum Exploration and Production Plans, Springer, 2020.

- (EN) Timmerman E.H. e Van Poollen H.K., Practical Use of Drill-Stem Tests, The Journal of Canadian Petroleum Technology, Montreal, 1972.

Voci correlate[modifica | modifica wikitesto]

- Paesi per produzione di petrolio

- Prodotti derivati dal petrolio

- Estrazione del petrolio in Italia

- Piattaforma petrolifera

Altri progetti[modifica | modifica wikitesto]

Wikimedia Commons contiene immagini o altri file su estrazione del petrolio

Wikimedia Commons contiene immagini o altri file su estrazione del petrolio

Collegamenti esterni[modifica | modifica wikitesto]

- Petrolio e gas: Il portale per conoscere il petrolio, il gas e le attività di esplorazione e produzione degli idrocarburi in Italia, su petrolioegas.it. URL consultato il 15 maggio 2012 (archiviato dall'url originale il 30 luglio 2013).

| Controllo di autorità | GND (DE) 4139144-5 |

|---|

French

French Deutsch

Deutsch

![Schema generalizzato dell'andamento della produzione di un campo di idrocarburi nel tempo. Spiegazione nel testo[95].](http://upload.wikimedia.org/wikipedia/commons/thumb/0/03/HYDROCARBON_FIELD_PRODUCTION.png/120px-HYDROCARBON_FIELD_PRODUCTION.png)