Elektroslaklassen

| Elektroslaklassen / elektrogaslassen | ||

|---|---|---|

| Hoofdgroep | 'andere lasprocessen' | |

| Procesnummer (ISO 4063) | 72 / 73 | |

| Bescherming van de las | laspoeder / beschermgas | |

| Te lassen materialen | meestal zeer dikwandig staal | |

| Laswijze | geautomatiseerd | |

Elektroslaklassen en het sterk verwante elektrogaslassen is een lasprocedé dat gebruikt wordt bij het in één doorgang kops aaneenlassen van dik tot zeer dik (25-300 mm) laaggelegeerd staal.

Geschiedenis[bewerken | brontekst bewerken]

Het lasproces is in 1940 in de Verenigde Staten gepatenteerd door Robert K Hopkins. Het is verder verfijnd in het Paton instituut te Kiev, Oekraïne. In 1950 werd die 'Paton methode' aan het westen getoond. In de jaren 1960 vond het proces echt ingang. Het werd onder andere gebruikt voor het lassen van dieselmotorblokken van locomotieven en in de scheepsbouw en voor verstevigingsstangen van wolkenkrabbers.

De kwaliteit van deze lastechniek werd duidelijk na twee aardbevingen in het westen van de Verenigde Staten, waarbij veel hoge gebouwen met stalen skeletten beschadigd raakten. Lasverbindingen die gelast waren met de gevulde draad-methode bleken vaak beschadigd, terwijl er geen enkele lasverbinding die gemaakt was met elektroslaklassen, beschadigd bleek. Desondanks werd in 1977 in de VS het gebruik van deze lasmethode voor veel toepassingen verboden, omdat de las voor die toepassingen te bros werd geacht.

Kenmerken[bewerken | brontekst bewerken]

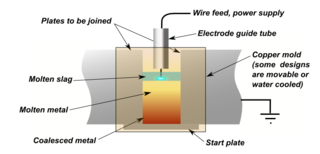

Elektroslaklassen is een lasproces dat overeenkomsten vertoont met gieten. Een naad tussen de aaneen te lassen werkstukken wordt gevuld met toevoegmateriaal dat in vaste vorm wordt toegevoerd en ter plaatse tot smelten wordt gebracht door een grote elektrische stroom. Net als bij gieten, kan dit proces alleen gebeuren in verticale positie, omdat anders het smeltbad leeg zou lopen.

Er wordt geen elektrische boog gebruikt (behalve bij het starten). Er is een volledige kortsluiting: de stroom verhit het materiaal volgens het Joule-effect. Ofschoon deze lasmethode er volgens de EN ISO 4063 niet toe wordt gerekend, vertoont elektroslaklassen daarom wel eigenschappen van het weerstandlassen.

Proces[bewerken | brontekst bewerken]

De naad tussen de aaneen te lassen werkstukken wordt aan de onderzijde en de zijkanten afgesloten met een (al dan niet gekoelde) koperplaat, waardoor een gietvorm wordt gevormd.

Bij elektroslaklassen wordt de bodem bedekt met laspoeder; bij elektrogaslassen wordt daarvoor een beschermgas gebruikt. Eén of meer elektroden worden in het laspoeder of in de met beschermgas gevulde ruimte gestoken en daar wordt een elektrische boog ontstoken tussen de elektroden of tussen de elektrode(n) en de werkstukken. Het uiteinde van de elektrode smelt af maar deze wordt continu mechanisch aangevuld. Zodoende wordt de ruimte van onderaf gevuld met gesmolten elektrodemateriaal. Zodra de bodem van de las bedekt is met het smeltbad, dooft de boog en stroomt de elektrische stroom door het smeltbad. Door de hitte van het smeltbad smelten ook de randen van de werkstukken gedeeltelijk, zodat deze aaneen vloeien. Als er laspoeder wordt gebruikt, smelt dat en vormt een slak die boven op het smeltbad blijft drijven en het zodoende beschermt tegen invloed van de lucht. Het elektrodemateriaal en de stroom blijven toegevoegd worden totdat de las geheel gevuld is. Aan de onderzijde en aan de zijkanten stolt het smeltbad langzaam.

Bij grote lassen kan de koperen bekleding die aan weerszijden de lasnaad afdekt, met het lasbad mee omhoog geschoven worden.

Bij dit lasproces wordt gelijkstroom gebruikt. Er worden zeer grote stromen gebruikt: 600 A en meer, bij 40-50 V.

Bij zeer dikke lassen worden meerdere elektroden simultaan gebruikt. De dikste las die ooit zo is gemaakt, met 6 elektroden, was 91 cm.

Toepassingen[bewerken | brontekst bewerken]

Elektroslaklassen en elektrogaslassen worden voornamelijk gebruikt bij dik tot zeer dik materiaal. Voornamelijk wordt laaggelegeerd koolstofstaal gelast, omdat hoger gelegeerde staalsoorten brosse lassen kunnen geven doordat de las erg langzaam afkoelt waardoor zich grote kristallen kunnen gevormen. Met speciale voorzorgsmaatregelen is het ook mogelijk andere staalsoorten op deze wijze te lassen.

Voor- en nadelen[bewerken | brontekst bewerken]

Voordelen[bewerken | brontekst bewerken]

- In één doorgang kan zeer dik materiaal gelast worden.

- Zeer hoge neersmeltsnelheid mogelijk (15-20 kg per uur).

- De kans op insluitsels is vrij klein.

- Eenvoudig proces: eenvoudig te leren.

- Goed te automatiseren.

- Veilig en schoon: geen fel licht, geen spatten, nagenoeg geen lasrook.

Nadelen[bewerken | brontekst bewerken]

- Alleen mogelijk in verticale positie.

- Kans op brosse lasverbindingen, wegens trage afkoeling van het lasbad.

- Er is een zeer krachtige stroombron nodig.

French

French Deutsch

Deutsch